Пластичность это какое свойство

ПЛАСТИЧНОСТЬ – свойство твердых тел изменять форму и размеры под влиянием внешних нагрузок и сохранять ее, когда нагрузки перестают действовать (после снятия нагрузок).

Первое представление о свойстве материала, называемом пластичностью, дает комок пластилина, который под давлением пальцев легко меняет форму, и сохраняет новую форму после действия на него (в отличие о растянутой пружинки, которая опять сожмется, если ее отпустить В этом смысле говорят, что пружинка упруга, а пластилин пластичен. Пластилин и пластичность – слова одного корня, от греческого слова пластика, что значит лепка, от глагола «лепить» (из глины).

Чтобы получить более точное представление о свойстве пластичности, можно сделать (или представить себе) простой опыт. Пусть есть вытянутый параллелепипед (стержень) из пластилина, длинное ребро которого составляет приблизительно 10 см, а малая грань представляет собой квадрат 1 см × 1 см. Пусть этот стержень опирается концами на две опоры («мостик»). Если на средину стержня класть металлические грузики (например, монеты), то пока нагрузка невелика, изменение формы стержня на глаз незаметно. При дальнейшем нагружении обнаруживается, что в некоторый момент стержень прогибается и становится криволинейным. Если убрать все грузики, криволинейная форма все равно сохранится.

Этот опыт показывает, что стержень из материала, обладающего свойством пластичности, сопротивляется действию нагрузок, почти не изменяя свою форму, до тех пор, пока нагрузка не превысит некоторый порог, после чего происходит заметное изменение формы, сохраняющееся и после снятия нагрузки. В этом суть пластичности, но не вся – изменение формы (деформирование) зависит только от приложенной нагрузки и не изменяется само по себе с течением времени. Если деформирование при неизменной нагрузке все же происходит, то материал называют не пластическим, а вязкопластическим или вязкоупругим (см. РЕОЛОГИЯ; ПОЛЗУЧЕСТЬ). Конечно, пластилин – это знакомый и наглядный пример пластического материала. Важно то, что свойство пластичности присуще очень многим конструкционным материалам. В первую очередь, это – металлы и сплавы – сталь, железо, медь, алюминий и другие, но представление о пластическом деформировании оказывается очень полезным и для понимания процессов деформирования композиционных материалов, в том числе металлокерамических, углеродных и полимерных.

Пластичность материала как бы противопоставлена упругости: пластическое тело сохраняет приданную ему форму, а упругое – восстанавливает первоначальную. Но пластичность противопоставляется еще и хрупкости: пластическое тело отвечает на увеличение нагрузки заметным изменением формы, а хрупкое (например, стекло) – появлением трещин и разрушением.

Изучение пластичности развивается по двум направлениям: одно из них связано, в первую очередь, с проблемами техники и цель его – ответ на вопрос: если конструкция подвергается воздействию внешних сил известной величины, каково при этом меняется форма – т.е. как она деформируется? Это важно знать конструктору, но есть и еще одно важное обстоятельство: обычно пластичность предшествует разрушению, так что изучение пластических деформаций является основой прогноза прочности и долговечности конструкции.

Второе направление изучения пластичности – это исследование того, что происходит в материале, как говорят, на микроуровне, т.е., что происходит внутри материала, например, при пластическом изгибе балки. Можно, по аналогии с опытом на изгиб стержня, сделать опыт на его растяжение: верхний конец стержня (его обычно называют образцом) закрепляют, а к нижнему прикладывают нагрузку. В этом случае заметить на глаз изменение длины образца трудно, но если измерять деформации специальными приборами, то обнаруживается, что процесс деформирования оказывается похожим на тот, что и в опыте с изгибом: при постепенном возрастании растягивающей нагрузки сначала проявляются очень малые упругие деформации, когда же нагрузка достигает порогового значения, то деформации (теперь уже, в основном, пластические) становятся, во-первых, более существенными, а, во-вторых, необратимыми (т.е. не исчезают после снятия нагрузки).

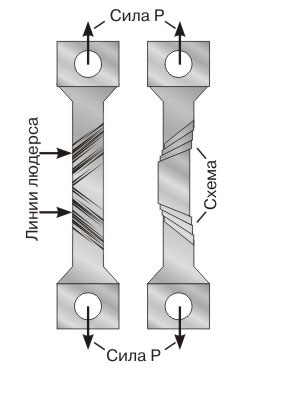

При этом обнаруживаются интересные явления. Если в опыте на растяжение использовать стальной образец в виде длинной пластинки с полированной (зеркальной) поверхностью, то в процессе пластического деформирования на этой поверхности появляется много близких тонких параллельных прямых линий, ориентированных под углом 45° к оси образца (ось образца – здесь прямая линия, проходящая посредине пластинки, параллельно ее длинным сторонам). Эти линии называются линиями Людерса – Чернова (по фамилиям открывших их ученых).

Микроскопический анализ этих линий показывает, что они появляются в результате того, что в материале пластинки происходит сдвиг, т.е. один тонкий слой как бы сдвигается относительно второго, второй – относительно третьего и т.д., как карты в колоде. Можно сказать, что линии Людерса – Чернова и есть границы сдвигающихся слоев. На рис.1 схематически изображена картина такого деформирования. Эта схема позволяет понять, как такие сдвиги приводят к пластическому удлинению образца и почему после снятия нагрузки пластические деформации не исчезают. Более сложные и точные опыты показали, что пластические деформации металлов и сплавов всегда вызываются сдвигами внутри материала. Кроме того, в пористых материалах происходят деформации, по внешним проявлениям очень сходные с пластическими, но связанные с уменьшением пор. Наиболее знакомым пористым материалом является пенопласт; в технике пористые материалы создает порошковая металлургия, где детали прессуются из металлического порошка.

Можно довольно точно описать картину деформирования, считая, что упругие деформации тела – это результат изменения расстояния между атомами, из которых оно состоит, а пластические деформации – результат сдвигов.

Итак, пластичность – результат сдвигов. А как происходят сами сдвиги? На этот вопрос (и на многие другие) отвечают разделы физики: физика твердого тела, теория дислокаций, физика металлов и т.д.

Таковы два направления, по которым исследуется пластичности, первое называется феноменологическим – оно изучает феномен пластичности так, как его можно наблюдать в опытах с образцами и нагрузками, и не опирается на результаты микроскопических опытов. Феноменологическое изучение пластичности металлов начинается с классического опыта на растяжение. Его результаты представляются в виде графиков (рис. 2), где по вертикальной оси откладывается напряжение s, равное растягивающей силе P, отнесенной к площади сечения образца F, т.е.

s = P/F

а по горизонтали – деформация образца e, равная удлинению dl образца (под действием силы P), отнесенному к его первоначальной длине l.

e = dl/l

На рис. 2 изображен график, который называется «кривой растяжения»; материал – одна из марок стали. В начале нагружения (на графике от точки O до точки A) напряжение и деформация оказываются пропорциональными, т.е. имеет место закон Гука. Коэффициент пропорциональности называется модулем упругости (или модулем Юнга) E. Точка A на графике называется пределом упругости – после нее пропорциональность, свойственная упругости, сменяется криволинейной зависимостью, причем теперь деформация растет значительно быстрее, чем напряжение. Если в некоторой точке B мы начнем уменьшать напряжение (это называется разгрузкой), то на графике получится кривая, мало отличающаяся от прямой – BC со стрелкой вниз. Если, доведя напряжение до нуля, снова его увеличивать, на графике получится кривая CB1 (со стрелкой вверх), причем далее эта кривая плавно перейдет в кривую B1D, которая получилась бы при деформировании образца без разгрузки. Для простоты обычно обе кривые, BC и CB1, заменяют отрезком прямой B2C, который параллелен отрезку OA.

Есть несколько вариантов теории пластичности, которые отличаются, с одной стороны, тем, насколько точно они учитывают реальные особенности процесса деформирования упруго-пластического материала, и, с другой стороны, используемым математическим аппаратом. Одни теории являются менее точными, но более простыми и удобными для расчетов, что очень важно, так как расчет пластических деформаций в телах сложной формы представляет собой очень трудную задачу даже при использовании современных компьютеров. Другие теории могли бы обеспечить высокую точность, но приводят к очень большим трудностям, как математическим, так и экспериментальным. По-видимому, создание «идеальной» теории, сочетающей физическую наглядность, математическую простоту и в то же время обеспечивающей адекватное описание процессов пластического деформирования, является делом будущего. Но даже «простые» теории пластичности на самом деле достаточно сложны, так как требуют знания и понимания многих экспериментальных результатов и серьезной математической подготовки. В качестве примера можно рассмотреть идею самой простой теории пластичности.

В самом простом случае опыта на растяжение образца процесс упругого деформирования описывается законом Гука

s = E/e

За пределом упругости пропорциональности нет, но экспериментальную кривую растяжения можно описать, если считать, что модуль упругости E при этом перестает быть постоянной величиной и становится функцией деформации, т.е.

В этих формулах появляется новая функция w = w(e), которая называется функцией пластичности и должна быть найдена из экспериментальных данных.

Видно, что функция w(e) тождественно равна нулю при упругих деформациях и возрастает при пластических. Тогда ясно, что и упругие, и пластические деформации описываются уравнением, обобщающим закон Гука

s = E[1 – w (e)]e

Это уравнение описывает кривую деформирования, из которой оно, по существу, и получено и это так, пока речь идет только об опыте на растяжение. Но теория пластичности должна «уметь» описывать любые процессы деформирования – например, и кручение, и изгиб, и их совместное проявление, а для этого формулу необходимо существенно обобщить и сформулировать аналогичные по сути, но неизмеримо более сложные соотношения, которые связывали бы шесть компонент тензора деформаций с шестью компонентами тензора напряжений. Здесь и начинаются сложности.

Классическая деформационная теория называется «теорией малых упругопластических деформаций». Эта теория основана на трех экспериментальных фактах:

1. При различных упругопластических деформациях в каждой точке тела существует универсальная функциональная зависимость между среднеквадратичным значением сдвиговых деформаций и аналогичным среднеквадратичным значением сдвиговых напряжений.

2. При упругопластическом деформировании материала изменение объема всегда происходит упруго.

3. Первые два утверждения справедливы только при условии, что все внешние силы, действующие на тело, возрастают пропорционально друг другу (точнее – пропорционально одному параметру, например, времени). Это так называемое «простое» или «пропорциональное» нагружение.

Чтобы правильно понять эти три утверждения, нужно принять во внимание следующее:

Теория пластичности, как и все эмпирические теории, по своему существу является теорией приближенной. Это означает, что при известных условиях, когда она может описывать физическую реальность («условия применимости»), эмпирическая теория эту реальность описывает с относительно небольшой, но всегда присутствующей погрешностью (проще говоря, с небольшой ошибкой).

Теория пластичности, о которой идет речь, может дать ответ с погрешностью, близкой к 10%. И почти всегда такая погрешность оказывается вполне приемлемой – говорят, что «теория хорошо работает».

Математическая формулировка теории: пусть есть тензор деформации e ij и тензор напряжений sij. Требуется написать формулы (соотношения), которые связывают эти тензоры при малых упругопластических деформациях, подобно тому, как закон Гука связывает их при упругих деформациях.

Учитывая различные закономерности объемного и сдвигового деформирования, можно разделить тензоры на объемную (шаровую) и сдвиговую (девиаторную) части:

e ij = 1/3 Q dij + eij

sij = sdij + sij

(см. ДЕФОРМАЦИЯ;)

Следующий шаг – установление связи сдвиговых напряжений с деформацииями, поскольку пластичность – это сдвиги.

Для девиатора деформаций среднеквадратичный сдвиг в данной точке определяется формулой

Аналогично, среднеквадратичное сдвиговое напряжение определяется:

(величины и часто называют «интенсивностями» напряжений и деформаций). Теперь можно математически записать первый постулат:

Это и есть универсальная функциональная зависимость между и , а универсальна она в том смысле, что имеет место в любой точке тела и при любом виде деформаций (изгиб, кручение, их комбинация и т.д.). Функция считается известной, а фактически должна быть найдена из обработки результатов эксперимента. Так как в силу универсальности она одинакова всегда, в частности, в любом опыте, то удобно использовать опыт на кручение трубки, из которого эта функция определяется особенно легко.

В пределах упругости, и зависимость между и превращается в закон Гука. В теории пластичности считается, что в любой точке тела пластические деформации появляются тогда, когда величина достигает некоторого значения es. Это значение находится из эксперимента и называется пределом текучести по деформациям. Таким образом, условие появления первых пластических деформаций запишется в виде

Это условие называется условием пластичности Хубера – Мизеса. Таким образом, можно окончательно записать

если

если

Второй постулат записывается в виде: s = KQ

где s – среднее нормальное напряжение (давление) в данной точке, а Q – относительное изменение объема малой частицы, окружающей эту точку. Число K > 0 называется объемным модулем упругости. Таким образом, относительное изменение объема малой частицы пропорционально среднему нормальному напряжению в этой частице.

Теперь можно записать определяющие соотношения теории малых упругопластических деформаций:

Девиаторы напряжений и деформаций связаны пропорциональной зависимостью

Коэффициент пропорциональности за пределами упругости перестает быть постоянным и становится переменной величиной:

Функция становится отличной от нуля при выполнении неравенства, связанного с условиями пластичности Хубера–Мизеса

Шаровые тензоры напряжений деформаций всегда пропорциональны

s·dij = KQ·dij

или, что эквивалентно,

s= KQ

Все это справедливо только при пропорциональном нагружении, которое иногда называют простым, так как сложное нагружение – это непропорциональное нагружение. Оказывается, что в опыте, когда трубка подвергается растяжению силой P и кручению моментом M, деформации будут различными, в зависимости от того, как прикладываются нагрузки: сразу обе, сначала M, потом P, или наоборот. Это обстоятельство приводит к тому, что теорию пластичности при сложном нагружении уже нельзя построить по аналогии с теорией упругости.

Приведенная теория была разработана, экспериментально и теоретически обоснована и внедрена в инженерную практику работами А.Ильюшина, который опирался на работы своих предшественников – в первую очередь, Х.Хенки и Р.фон Мизеса.

Владимир Кузнецов

Источник

Лекция №6

Тема: «Механические свойства материалов»

Вопросы:

Диаграмма растяжения малоуглеродистой стали. Условный предел текучести

Характеристики пластичности

Диаграмма растяжения хрупких материалов

Диаграмма растяжения малоуглеродистой стали

Для определения механических свойств материалов проводят механические испытания образцов, форма и размеры которых устанавливаются стандартами (ГОСТами). Наиболее распространенными являются испытания на растяжение, так как они легко осуществимы и дают важнейшие характеристики материала.

Разрывные испытательные машины рисуют графики (диаграммы) зависимости между усилием F и абсолютным удлинением . Такая диаграмма имеет один существенный недостаток – она не позволяет сравнивать результаты испытания образцов различной площади сечения А. Поэтому полученную на машине диаграмму перерисовывают в условных осях: по оси абсцисс откладывают относительное удлинение:

,

а по оси ординат – нормальное напряжение:

,

где l и A0 – начальная длина и площадь поперечного сечения образца.

Для низкоуглеродистой стали марки Ст.3 (содержание углерода не более 0.22%) диаграмма имеет вид, представленный на рис.1.

В начальной стадии нагружения, на участке ОА, зависимость между и носит линейный характер, деформация прямо пропорциональна напряжению, т.е. следует закону Гука. Наибольшее напряжение, до которого соблюдается этот закон (точка А на диаграмме), называется пределом пропорциональности . Обозначения механических характеристик материала стандартизованы с тем, чтобы можно было пользоваться технической литературой без пояснений. Однако в СССР и в странах Запада обозначения отличались. Поэтому мы будем приводить обозначения, которые были приняты в СССР, (так как почти вся выпушенная техническая литература имеет такие обозначения), а в скобках давать обозначения, принятые в странах Запада.

Рис. 1

Из рисунка нетрудно видеть, что:

,

т.е. модуль продольной упругости Е графически представляет собой тангенс угла наклона прямолинейного участка диаграммы к оси абсцисс.

При нагружении образца до точки В в нем не появляется остаточных деформаций. Если его разгрузить, то он примет исходные размеры. Наибольшее напряжение, до которого в образце не возникает остаточных деформаций называется пределом упругости и обозначается .

Точки А и В лежат столь близко друг к другу, что на практике их обычно считают совпадающими, полагая . К тому же следует иметь в виду, что выявление обоих пределов представляет немалые трудности. Даже при достаточно точных измерениях далеко не все точки ложатся на прямую ОА вследствии неизбежной неоднородности материала и конструктивных несовершенств испытательной машины. Отчасти по этим же причинам и деформация при разгрузке полностью не исчезает. Поэтому опытным путем устанавливают лишь условные, технические значения указанных пределов.

После точки В продолжается дальнейшее искривление диаграммы и в точке С она переходит в горизонтальный участок – площадку текучести. Стрелка силоизмерительного аппарата машины останавливается, т.е. образец удлиняется при постоянной нагрузке. Соответствующее напряжение называют пределом текучести . Он является одной из основных характеристик материала. Для стали Ст. 3 =215—255 МПа в зависимости от способа раскисления (кипящая, полуспокойная, спокойная), вида поката (листовой, фасонный) и его толщины.

Ряд материалов при растяжении дает диаграмму без выраженной площадки текучести (см. рис. 2.). Для них устанавливается так называемый условный предел текучести . За него принято напряжение, при котором остаточная деформация составляет 0,2%. Для его нахождения на оси абсцисс откладывают 0,2% и проводят прямую ВС, параллельную участку ОА до пересечения с диаграммой.

Рис. 2

Точку пересечения сносят на ось ординат. Это и будет условный предел текучести . Площадка текучести отсутствует для сталей с содержанием углерода менее 0,1% и более 0,3%, а также в алюминиевых сплавах, бронзе и некоторых других материалах.

Как показывают исследования образцов из сталей, текучесть сопровождается значительными взаимными сдвигами кристаллов, в результате чего на поверхности образца появляются линии (так называемые линии Людерса-Чернова), наклоненные к оси образца под углом 45° (см. рис. 3,а.).

Рис. 3

После прекращения текучести сталь снова способна противостоять деформированию – она как бы самоупрочняется. В стадии самоупрочнения материал работает упруго-пластически. Зависимость между напряжением и деформациями подчиняется, как на участке ДЕ (см. рис. 1.), криволинейному закону; но с большим нарастанием деформаций, т.е. диаграмма имеет более пологий характер.

Точка Е диаграммы соответствует наибольшему условному напряжению, называемому пределом прочности или временным сопротивлением . Предел прочности это некоторая условная характеристика, она не является напряжением, при котором материал разрушается, так как при разрушении площадь сечения образца значительно меньше первоначальной.

До достижения предела прочности продольные и поперечные деформации образца равномерно распределяются по его длине. После достижения точки Е диаграммы эти деформации концентрируются в наиболее слабом месте, где начинает образовываться шейка – местное значительное сужение (см. рис. 3, б), которое быстро прогрессирует.

С этого момента продольная деформация зависит уже не столько от длины образца, сколько от его диаметра. Этим объясняется необходимость иметь для нормальных образцов определенное отношение между длиной и диаметром для сравнимости результатов испытаний.

С образованием шейки (после точки Е) нагрузка падает и в точке М происходит разрушение образца (см. рис. 1).

При разрыве образца образуется поперечная трещина в центре поперечного сечения в самом узком месте шейки, а остальное сечение скалывается под углом в 45° к оси стержня, так что на одной части разорванного образца образуется выступ, на другой – кратер (рис. 3.в). Такая форма разрушения образцов из малоуглеродистой стали показывает, что разрушение связано со сдвигом по площадкам, наклонным под углом 45° к оси стержня, где касательные напряжения будут наибольшими.

С удлинением образца его поперечное сечение уменьшается. Поэтому истинное напряжение, определяемое как отношение силы F к действительной площади поперечного сечения А, будет выше, условного (на диаграмме показано пунктирной линией), что особенно различается для точки разрыва М (см. рис. 1).

Характеристики пластичности

Свойство материалов давать остаточные деформации называется пластичностью.

Пластичность – это положительное свойство материала. Она играет большую роль в обеспечении безопасности и надежности материалов конструкций. Чем длительнее развитие пластических деформаций, тем больше предел несущей способности (начало пластического деформирования) отдален от предела прочности (фактического разрушения материала).

Вследствии больших значений пластических деформаций, в десятки и сотни раз превышающих упругие, их развитие в перенапряженных элементах сложных конструктивных комплексов приводит к перераспределению и выравниванию усилий за счет догрузки менее напряженных элементов. Тем самым повышается работоспособность конструктивного комплекса в целом по сравнению с расчетными пределами.

Таким образом, работа материала в пластической стадии представляет огромный резерв прочности, благодаря которому конструкция, как правило, не разрушается в прямом смысле (нарушение целостности), а теряет несущую способность из-за больших остаточных деформаций.

Хрупкостью называется свойство материала, противоположное пластичности, т.е. склонность к разрушению при весьма малых остаточных деформациях.

Для оценки пластичности материала служат две характеристики: относительное остаточное удлинение и относительное остаточное сужение .

Относительное остаточное удлинение определяют по формуле:

, (1)

где l1 – длина разорванного образца.

Как мы уже отмечали, в месте образования шейки получается значительное удлинение образца, поэтому величина зависит от соотношения длины l и диаметра образца. Для длинных образцов l=10d, для коротких – l=5d, соответственно .

Относительное остаточное удлинение можно определить по диаграмме растяжения (см. рис. 1.). С точки разрыва образца М проводят линию параллельную ОА до пересечения с осью абсцисс. Отрезок OM1 представляет собой остаточную деформацию образца, т.e. , а отрезок M1M2 – упругую деформацию в момент разрыва. Упругая деформация, как известно, исчезает со снятием нагрузки. Если образец разорван, то нагрузка исчезла. Упругая деформация изменяется по закону Гука, что на диаграмме изображается наклонной прямой ОА. Следовательно, для определения упругой деформации нужно провести линию параллельно ОА.

Относительное остаточное сужение определяют по формуле:

, (2)

где – площадь поперечного сечения образца в месте разрыва.

Относительное остаточное сужение не зависит от длины образца.

Чем больше значения и , тем пластичнее материал. К числу весьма пластичных материалов относятся медь, алюминий, латунь, малоуглеродистая сталь. Например, для стали Ст. =23-27%, =60-70%.

Менее пластичными являются дюраль и бронза, а слабопластичными материалами – большинство легированных сталей.

К хрупким материалам относятся чугун, камень, кирпич, бетон, стеклопластики и др. У них <5%, а у некоторых материалов составляет доли процента, например, у чугуна 0,5%.

Деление материалов на пластичные и хрупкие носит условный характер, так как при некоторых условиях хрупкие материалы получают пластичные свойства (например, стекло при большом всестороннем сжатии приобретает свойства пластичного материала и разрушается как пластичный материал) и, наоборот, пластичные материалы приобретают хрупкие свойства (например, образец из пластичной слали при низкой температуре разрушается без образования шейки как хрупкий материал).

Поэтому правильнее говорить не о пластичных и хрупких материалах, а об их пластическом и хрупком разрушении.

Читайте также:

Рекомендуемые страницы:

©2015-2020 poisk-ru.ru

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Дата создания страницы: 2019-06-03

Нарушение авторских прав и Нарушение персональных данных

Источник