Какой чугун имеет специальные свойства

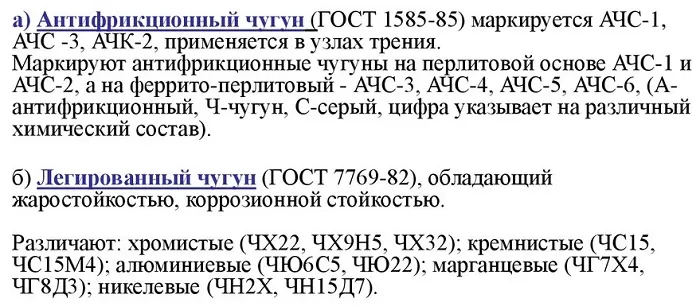

К этой группе относятся жаростойкие, коррозионностойкие, жаропрочные (ГОСТ 7769—82) чугуны; сюда же можно отнести износостойкие, немагнитные, и антифрикционные чугуны.

Жаростойкими являются серые и высокопрочные чугуны, легированные кремнием (ЧС5) и хромом (ЧХ28, ЧХ32). Эти чугуны обладают жаростойкостью до 700—800 °С на воздухе и в топочных газах.

В качестве коррозионностойких применяют чугуны, легированные кремнием — ЧС13, ЧС17 и хромом — ЧХ22, 4X32. Они обладают высокой коррозионной стойкостью в серной, азотной и ряде органических кислот.

Высокой коррозионной стойкостью в шелочах обладают никелевые чугуны, например, аустенитный чугун ЧН15Д7.

К жаропрочным чугуном относятся аустенитные чугуны с шаровидным графитом ЧН19ХЗШ.

Антифрикционными[1]чугунами являются серые, ковкие, высокопрочные чугуны марок АСЧ-1, АКЧ-2, АЧВ-1 (ГОСТ 1585—85). АЧ — антифрикционный чугун, С — серый, К — ковкий, В — высокопрочный, цифры — порядковый номер.

Антифрикционные серые чугуны АЧС-1 применяют для изготовления подшипников скольжения, втулок и других деталей, АЧВ-1 используется для работы в узлах трения с повышенными окружными скоростями в паре с закаленным или нормализованным валом.

Главное достоинство антифрикционных чугунов по сравнению с баббитами и антифрикционными бронзами — низкая стоимость, а основной недостаток — плохая прирабатываемость, что требует точного сопряжения трущихся поверхностей. Для деталей, работающих в условиях интенсивного абразивного износа, применяют белые износостойкие чугуны. Детали из износостойких хромистых чугунов в 3—15 раз более долговечны, чем такие же детали из износостойких сталей и серых чугунов. Из-за присутствия в белых чугунах большого количества цементита они очень тверды и хрупки. Вследствие высокой твердости белые чугуны хорошо сопротивляются износу, но они плохо обрабатываются резанием, поэтому применение белых чугунов в машиностроении ограничено. Состав, свойства и применение износостойких чугунов в машиностроении приведены в табл. 6.2 и 6.3, состав и свойства антифрикционного чугуна — в табл. 6.4.

Состав износостойких чугунов

Таблица 6.2

Марка чугуна | С | Si | Мп | Сг | S | Р | Прочие | ГОСТ или ТУ |

не более | ||||||||

ИЧ210Х12Г5 |

|

|

|

| 0,80 | 0,06 | — | ТУ 48-22- 13-78 |

ИЧЗООХ18ГЗ |

| 0,4— 0,8 |

|

| 0,10 | 0,06 | 0,05-0,1 Zr, 0,05-0,1 В | ТУ 48- 0601-4—85 |

ИЧХ28Н2 |

|

|

|

| 0,08 | 0,10 | 1,5—2,0 Ni | ТУ 26-06- 1484-87 |

Таблица 6.3

Термическая обработка, свойства и применение износостойкихчугунов

Марка чугуна | Термическая обработка | Свойства | Применение | |||

Температура закалки, °С | Среда охлаждения | Температура отпуска, °С | МПа | НЯСэ | ||

ИЧ210Х12Г5 | 900 | Воздух | 200 | 785 | 53-60 | Футеровки рудораз- мольных мельниц, |

ИЧ300Х18Г13 | 980 | Воздух | 200 | 720 | 55-61 | |

Окончание

Термическая обработка | Свойства | |||||

Марка чугуна | Температура закалки, °С | Среда охлаждения | Температура отпуска, °С | МПа | НЯСэ | Применение |

ИЧХ28Н2 | 1 000 | Воздух | 200 | 700 | 52-56 | рабочие колеса, патрубки песковых насосов, футеровки днищ кузовов автосамосвалов, трубы гидротранспорта |

Таблица 6.4

Химический состав и свойства антифрикционных чугунов

Марка | Состав, % | Твердость НВ, МПа | Структура | |||||

С | Si | Мп | Си | S | р | |||

АЧС-3 |

|

|

|

| 160-190 | Ф + п | ||

АЧВ-1 |

|

|

| 210-260 | Перлит | |||

Источник

Под понятием «чугун» может подразумеваться как конструкционный материал на основе железа, так и металлический сосуд, округлый горшок для приготовления пищи. Последний попадается редко. Современная посуда теснит.

Совсем устарело слово «чугунка». Так в XIX – начале XX века называли железную дорогу.

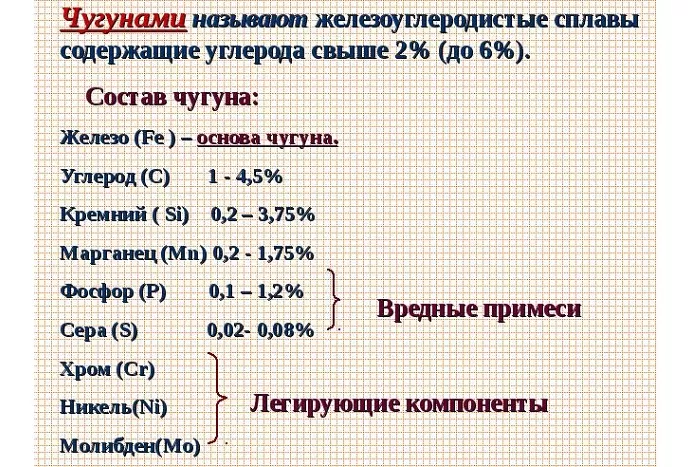

Что такое чугун

Это сплав железа и углерода с содержанием последнего от 2,14%. В идеальном случае. На деле помимо указанных всегда есть примеси и легирующие элементы. Так что разграничение «плавает».

В зависимости от содержания углерода относительно эвтектики выделяют разновидности металла. Эвтектика – состав сплава с минимальной температурой плавления.

Для чугуна содержание углерода ориентировочно составляет 4,3%. Почему «ориентировочно» – уже говорилось. Потому принято подразделять чугун на:

доэвтектический — 2,14 — 4,3% углерода;

эвтектический — 4,3% углерода;

заэвтектический — от 4,3 до 6,67% углерода.

Виды чугуна

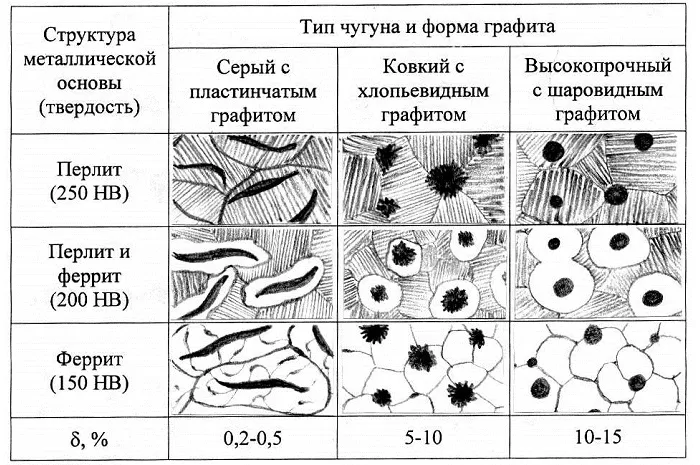

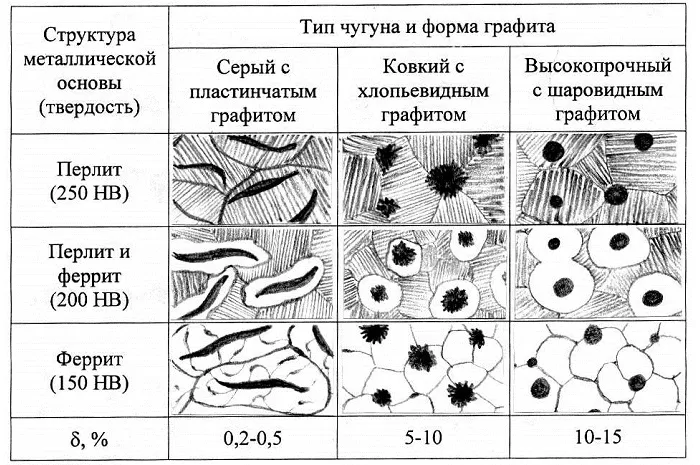

В общепринятой классификации разделяют по форме содержащегося углерода.

Белый

Называется так из-за характерного окраса скола. Углерод C содержится в виде цементита (формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

В доэвтектических сплавах – в составе перлита и ледебурита. В эвтектических – в ледебурите. В заэвтектических – первичный цементит и ледебурит.

В исходном виде такой чугун практически не используется. Не поддается обработке инструментом из «быстрорежущей» стали. Только с насадками из карбидов (ВК), да и то с трудом.

Применяется в качестве сырья для получения ковкого.

Серый

Также именуется по оттенку на сколе. Содержит фракции графита различной формы. Осаждению углерода способствует добавка кремния.

Свойства и структура сильно зависят от условий остывания после кристаллизации.

Быстрое охлаждение даст преобладание перлита. Сплава феррита и карбида. Своеобразная «закалка» повысит прочность и твердость. И хрупкость, что не всегда приемлемо.

Щадящее остывание определяет рост содержания феррита. Сплава железа с оксидами, в основном с Fe2O3. Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Серый чугун удобен для литых конструкций. Отличается невысокой температурой отвердения, хорошей жидкотекучестью. Не склонен к образованию раковин.

При всем этом, углеродные вкрапления обуславливают низкую трещиностойкость. Материал уверенно воспринимает сжимающие усилия, но совершенно непригоден при растяжении/изгибе.

В маркировке указываются символы СЧ и предельная прочность в кг/мм2: СЧ25. Наиболее распространены чугуны с содержанием C ниже 3,7%.

Ковкий

Для изготовления белый чугун нагревают до нужной температуры, выдерживают достаточное время и медленно остужают («отжиг»). Процесс провоцирует процесс распада Fe3C с выделением графита и появление феррита.

По форме включения углерода не похожи на аналогичные в сером чугуне. Этим объясняется появление некоторой стойкости к разрыву и ударной вязкости.

Маркируется «КЧ» с добавлением допустимой прочности на растяжение в МПа х 10-1 и максимального относительного удлинения. Пример: КЧ 35-11.

Высокопрочный

Вид серого чугуна, только графитовые образования по форме напоминают шарики. Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

В результате ценные изначально свойства чугунов (стойкость к сжатию, удобство литья и т. д.) дополняются сравнимым со сталями пределом текучести при растяжении, появляется трещиностойкость, пластичность.

Маркируются аналогично ковким, но с обозначением «ВЧ».

Передельный

Используется как сырье для выплавки стали. Часто даже не покидает предприятия, где сделан.

Специальные

Выпуск таких марок невелик, до 2% от общего объема. Могут содержать значительное количество легирующих элементов. Предназначены для ограниченных целей и специфических условий. Распространены коррозионно и химически стойкие ферросплавы.

Одна из разновидностей – антифрикционный чугун. Используется для изготовления трущихся деталей. Легируется в первую очередь хромом. Также добавляются никель, титан, медь и прочие.

Отличается высокой твердостью (до HB 300) и низким коэффициентом трения (до 0,8 при отсутствии смазывающих эмульсий).

Базовые материалы: серый, ковкий и высокопрочный чугуны. Маркировки соответственно – АЧС, АЧК, АЧВ. Цифровые составляющие описаны выше.

Достоинства и недостатки материала

Стоит обсуждать в сравнении со сталью, хотя низкокачественная углеродистая сталь – тот же чугун по сути.

По некоторым параметрам (плотность, свойство магнититься, типичные химические реакции) ферросплавы практически идентичны. Существенны отличия в технологии использования.

Преимущества:

Умеренная стоимость. Насыщение углеродом – часть процесса выплавки из руды. Снижение его содержания неизбежно удорожает металл.

Превосходные литейные качества. Расплав текуч. С низкой усадкой при кристаллизации, что минимизирует дефекты. Относительно низкая температура плавления.

Изделия прочны, с твердой поверхностью, износостойки.

Используемые в машиностроении составы поддаются обработке резанием.

Долговечны. В том числе в сантехнических, канализационных деталях.

Ставшие ненужными элементы легко утилизировать. Любой пункт приема с руками оторвет.

Недостатки:

Из-за высокого содержания углерода хрупок. Мало пригоден для обработки давлением. Из отдельных марок получают кованые изделия отменного качества. Но это скорее работа штучная и в индустриальных масштабах нерентабельная.

Сварка допускается только в крайних случаях. Технология довольно сложна, велик риск возникновения дефектов.

Изделия всегда массивны. Не получится тонкостенная конструкция, так как не выдержит собственного веса и изготовить не удастся.

Легко окисляется во влажной среде. Насквозь не проржавеет из-за неизбежной монументальности, но вид приобретет неопрятный. Детали, расположенные на открытом воздухе, нуждаются в коррозионно стойком покрытии.

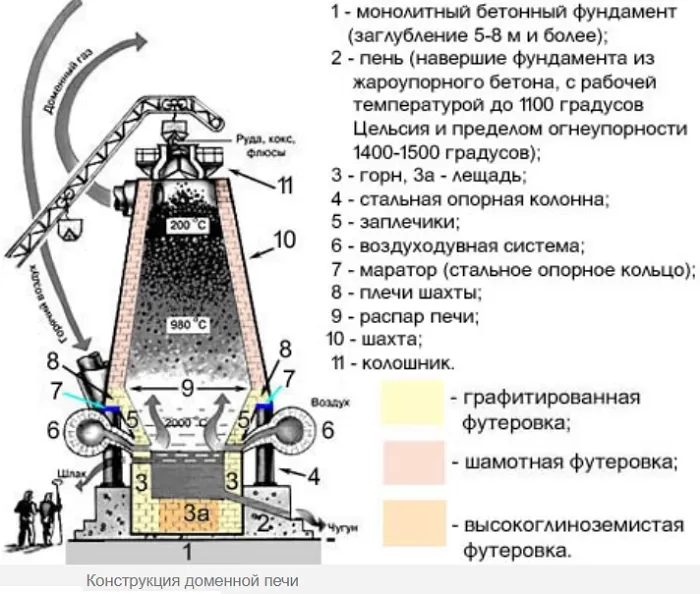

Производство чугуна

Зачатки черной металлургии человек освоили уже во II-ом тысячелетии до н. э. Для получения стали. Но доменные печи появились в Европе только в XIV – XV веках. Чугун был получен как побочный ненужный продукт.

Оценили, когда обратили внимание на выдающиеся литейные качества. Удобен для изготовления пушек-ядер, да и сталь из него получать удобнее.

До России технология осмысленно дошла в XVII веке. Случилось это при Петре I, когда искали материал для оружия.

В качестве сырья обычно используются железняки. Наибольший выход получается из магнитного и красного, обильно содержащие Fe.

Для поддержания температуры используется кокс. Воздух для горения подается принудительно. Флюс (известняк) предназначен для снабжения углекислым газом. Основная реакция:

.

Восстановленное Fe опускается в горн, где насыщается углеродом. Цикл работы печи – непрерывный.

Получение стали

Порядка 85% чугуна уходит на дальнейшее изготовление стали. Для выплавки используется мартеновская печь.

В процессе плавления загруженного сырья образуется значительная масса оксида FeO. По мере разогрева происходит реакция:

.

Лишний углерод удаляется.

Также используются электродуговые и индукционные печи.

Области применения

В связи с современной тенденцией максимального облегчения оборудования, чугун используют все меньше.

Но есть области, где он пока незаменим и рентабелен:

В машиностроении применяется для крупных корпусных деталей с незначительными нагрузками на растяжение. Станины для станкового оборудования, блоки цилиндров для двигателей внутреннего сгорания. Маховики, шкивы, шестерни, гидроцилиндры, корпуса редукторов, электродвигателей, поршни.

Сантехническая фурнитура, канализационные трубы.

Декоративные элементы: ограды, решетки, ворота.

Печи для домов, бань.

Источник

Детали, работающие при небольших механических нагрузках в среде SO2и SO3в щелочах высокой концентрации, азотной кислоте, растворах и расплавах солей при температуре до 1273 К. Детали центробежных насосов, печная арматура, реторты для цементации, сопла горелок, цилиндры, корпуса золотников, гребки печей обжига колчедана и т.д.

Сопла для пескоструйных аппаратов и другие детали, подверженные абразивному истиранию. Детали пищевой аппаратуры, проводковая арматура мелкосортных станов

ЧГ6С3Ш,

ЧГ7Х4

Источник