Какое влияние на свойства металлов и сплавов оказывают дефекты

Причиной низкой прочности реальных металлов является наличие в структуре материала дислокаций и других несовершенств кристаллического строения. Получение бездислокационных кристаллов приводит к резкому повышению прочности материалов.

При ограниченной плотности дислокаций и других искажений кристаллической решетки процесс сдвига происходит тем легче, чем больше дислокаций находится в объеме металла.

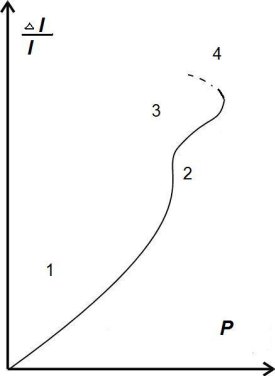

Рис. 9.7. Зависимость относительного удлинения от нагрузки

1 – область упругих деформаций; 2 – область пластических деформаций (появление и перемещение дислокаций); 3 – область упрочнения материала (захват дислокаций на центры, которые не могут перемещаться); 4 – образец разрушается.

С ростом напряжений возрастает число источников дислокаций в металле и их плотность увеличивается. Помимо параллельных дислокаций возникают дислокации в разных плоскостях и направлениях. Дислокации воздействуют друг на друга, мешают друг другу перемешаться, происходит их аннигиляция (взаимное уничтожение) и т. д., что позволило Дж. Гордону образно назвать их взаимодействие в процессе пластической деформации «интимной жизнью дислокаций». С повышением плотности дислокаций их движение становится все более затрудненным, что требует увеличения прилагаемой нагрузки для продолжения деформации. В результате металл упрочняется.

Упрочнению способствуют и другие несовершенства кристаллического строения, также тормозящие движение дислокаций. К ним относятся атомы растворенных в металле примесей и легирующих элементов, частицы выделений второй фазы, границы зерен или блоков и т. д. На практике препятствие движению дислокаций, т. е. упрочнение, создается введением других элементов (легирование), наклепом, термической или термомеханической обработкой. Снижение температуры также препятствует свободному перемещению дислокаций. При низких температурах прочность растет, а пластичность падает. Металл становится более прочным, но хрупким.

Вследствие того, что границы зерен препятствуют перемещению дислокаций и являются местом повышенной концентрации примесей, они оказывают существенное влияние на механические свойства металла.

Под размером зерна принято понимать величину его среднего диаметра, выявляемого в поперечном сечении. Это определение условно, так как действительная форма зерна в металлах меняется в широких пределах — от нескольких микрометров до миллиметров. Размер зерна оценивается в баллах по специальной стандартизованной шкале и характеризуется числом зерен, приходящихся на 1 мм2 поверхности шлифа при увеличении в 100 раз.

Процесс пластического течения, а, следовательно, и предел текучести зависят от длины свободного пробега дислокаций до «непрозрачного» барьера, т. е. до границ зерен металла. Предел текучести sТ связан с размером зерна d уравнением Холла—Петча: sТ = sо + kd–1/2, где sо и k — постоянные для данного металла. Чем мельче зерно, тем выше предел текучести и прочность металла. Одновременно при измельчении зерна увеличиваются пластичность и вязкость металла. Последнее особенно важно для металлических изделий, работающих при низких температурах. Повышенные пластичность и вязкость обусловлены более однородным составом и строением мелкозернистого металла, отсутствием в нем крупных скоплений, структурных несовершенств, способствующих образованию трещин.

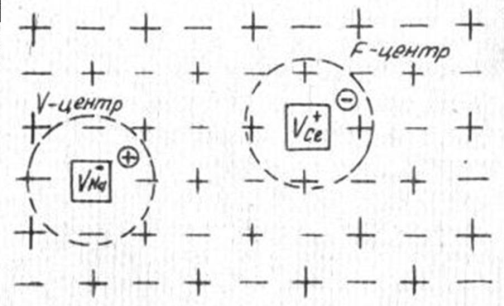

Точечные дефекты являются причиной возникновения центров окрашивания в кристаллах (F-центров – Farben centrum). Например, мелкокристаллические порошки хлорида натрия при нагревании в парах натрия приобретают зеленовато-желтую окраску.

Рассмотрим образование F-центра в кристалле NaCl. В атмосфере паров натрия кристаллы NaCl приобретают избыточное по отношению к стехиометрическому (1:1) количество ионов Na+ и такое же количество свободных электронов. Другими словами, при попадании в кристалл атома натрия происходит его ионизация, и в решетке NaCl в катионом узле находится не нейтральный атом Na0, а катион Na+:

Na0 → Na+ + e–.

Такое нестехиометрическое соединение можно охарактеризовать формулой Na1+xCl, где х << 1.

Избыточные ионы натрия остаются на поверхности, электроны диффундируют в объем кристалла. Для сохранения электронейтральности по всему объему кристалла ионы хлора диффундируют к поверхности, оставляя равное количество анионных вакансий, обладающих эффективным положительным зарядом. Свободные электроны захватываются такими вакансиями и оказываются как бы в потенциальном ящике, образованномокружением данной вакансии (F-центры). В единичной анионной вакансии могут находиться два электрона, создавая F’-центр. Или наоборот, свободный единичный электрон может размещаться сразу в двух соседних вакансиях, создавая R-центр.

Расположение энергетических уровней электрона в потенциальном ящике определяет окраску кристалла. Чем больше размер потенциального ящика, тем ближе расположены электронные энергетические уровни, тем больше длина волны поглощаемого света. Расположение энергетических уровней и, следовательно, окраска зависят от свойств кристалла (например, размера вакансии) и не зависят от природы донорного атома, поставляющего свободный электрон.

Рис. 9.8. Схема центров окраски

Так кристаллы NaCl приобретают одинаковую зеленовато-желтую окраску при нагревании их как в парах натрия, так и в парах калия. С другой стороны, кристаллы KCl при обработке парами калия приобретают красно-фиолетовый цвет. Аналогичным образом меняют свою окраску галогениды щелочных металлов, а также некоторые оксиды и галогениды щелочноземельных металлов, то есть соединений со значительной степенью ионности химической связи.

Окраска кристаллов может меняться и при действии на кристаллы ионизирующих излучений, например, при облучении кристаллического NaCl рентгеновскими лучами. В этом случае причиной окрашивания считают не отклонение от стехиометрии, а отрыв электрона от хлорид-иона и образование молекулярного иона (Cl–Cl)–. Если такой центр занимает один узел кристаллической решетки, то его называют Н-центром. Если два узла – то V-центром.

Таким образом, можно говорить о том, что в твердом теле имеется много дефектных центров, которые состоят из двух и более атомных дефектов, находящихся в состоянии связи. В этих более сложных образованиях могут участвовать и электронные дефекты – электроны и дырки.

[1] Ширина линии практически равна ширине щели.

[2] Под обратной съемкой понимают получение рефлексов, соответствующих углам скольжения, близким к 90°.

[3] Если одного снимка бывает недостаточно, делают второй, третий и т.д. – вдоль других направлений.

Источник

В реальном строении технических материалов имеется целый ряд дефектов, которые значительно влияют на многие их свойства. Идеальное кристаллическое строение без каких-либо дефектов расположения атомов в пространстве у реальных материалов практически не встречается.

Эти дефекты кристаллического строения можно разделить на 3 группы в зависимости от геометрических размеров и расположения:

1) точечные;

2) линейные;

3) поверхностные.

1) Точечные дефекты кристаллического строения.

К ним относятся: а) несовершенства, называемые вакансиями (рисунок 1,a). Это отсутствие атомов в отдельных узлах кристаллической решетки. В идеальной решетке данные узлы были заняты атомами (ионами) материала. Ближайшие к вакантному месту решетки атомы смещаются в сторону свободного узла за счет нарушения равновесия межатомных сил притяжения и отталкивания. В результате около вакансии наблюдается локальное искажение кристаллической решетки. Величина смещения атомов к центру вакансии зависит от типа кристаллической решетки. Следующие за первым 1-2 атомных ряда также несколько смещаются в направлении к вакансии, но величина этих перемещений уже меньше.

a b

Рисунок 1 – Точечные дефекты в кристаллической решетке:

a – вакансия; b – атом в междуузлии (межузельный атом)

Присутствуя в металле, вакансии участвуют в реализации диффузионных процессов, поскольку один из механизмов диффузии в металлах – перемещение атомов по вакансиям. Следовательно, чем больше в материале вакансий, тем легче осуществляются диффузионные процессы. В свою очередь, диффузия лежит в основе многих процессов структурообразования в металлах и сплавах, формирующих их свойства.

Таким образом, наличие в материале вакансий играет существенную роль.

б) Несовершенства кристаллической решетки, обусловленные наличием некоторых атомов между узлами решетки (рисунок 1,b). Такой дефект называют межузельным атомом.

Вокруг атома в междуузлии за счет появления с его стороны сил отталкивания возникают локальные искажения кристаллической решетки. Величина таких искажений значительно больше, чем в случае образования вакансии. Смещение соседних атомов при подобном дефекте может достигать нескольких процентов от межатомного расстояния (до 20%).

Наличие в металлах междуузельных атомов вызывает некоторое упрочнение, повышение электросопротивления и влияет на некоторые другие свойства.

Количество точечных дефектов очень сильно возрастает с увеличением температуры и описывается зависимостью:

n » N e – u / K T, (1)

где n – число точечных дефектов (вакансий или междуузельных атомов),

N – число узлов решетки, среди которых подсчитывается количество дефектов,

u – энергия, затраченная на образование одного точечного дефекта,

K – постоянная Больцмана,

T – температура, K.

Следует иметь в виду, что энергия образования междуузельного атома в металле всегда больше, чем вакансии, и поэтому количество междуузельных атомов значительно меньше, чем вакансий (поскольку энергия на образование точечного дефекта входит в показатель степени выражения (1) ).

Количество точечных дефектов зависит не только от температуры и энергии их образования, но и от различных воздействий на материал. Так, например, при облучении металла нейтронами или протонами при его пластической деформации количество этих дефектов кристаллического строения возрастает.

2) Линейные дефекты кристаллического строения.

Основным дефектом этого типа являются дислокации. Дислокация – это дефект, представляющий собой лишнюю атомную полуплоскость, как бы вставленную в какой-то части кристалла.

Эту полуплоскость называют экстраплоскостью. В зависимости от геометрической направленности экстраплоскости в кристалле различают краевую дислокацию (рисунок 2,а) и винтовую дислокацию (рисунок 2,b) . На рисунке 2,б показана только экстраплоскость винтовой дислокации.

Рисунок 2 – Краевая и винтовая дислокации

В районе края экстраплоскости всегда большие искажения кристаллической решетки. Для оценки искаженности кристаллической решетки из-за наличия дислокации в кристалле, для характеристики плоскости расположения в нём дислокации и её энергии, используется параметр, называемый вектором Бюргерса. Для краевой дислокации вектор Бюргерса перпендикулярен плоскости сдвига в кристалле, наблюдаемом при наличии дислокации. Представить себе этот параметр можно следующим образом. Если в кристалле с дислокацией сделать обход по некоторому контуру вокруг этого дефекта (контур ABCDA на рисунке 3,а), а затем нанести такой же контур в идеальном кристалле, без дислокации (рисунок 3,б), то отрезок, необходимый для того чтобы замкнуть контур в идеальном кристалле, и будет являться вектором Бюргерса.

Рисунок 3 – Определение вектора Бюргерса

На рисунке 4 стрелками показано направление обхода, начиная от точки “А”. Отрезок DА на рисунке 3,а равен отрезку DЕ на рисунке 3,б. Соответственно, отрезок ЕА, показывающий степень не замкнутости контура на рис. 3.12б, и является вектором Бюргерса, который обозначается , т.е. ЕА= .

Величина вектора Бюргерса зависит от типа кристаллической решетки и от того, в какой плоскости лежит дислокация.

Например, в простой кубической решетке с параметром “а”, если краевая дислокация лежит в плоскости одной из граней куба, величина вектора Бюргерса 1 будет определена как = а (рисунок 3).

Если же дислокация лежит в другой плоскости, то величина вектора Бюргерса 2 будет = аÖ 3.

Количественной характеристикой дислокационной структуры является плотность дислокаций, обозначаемая буквой r. Это суммарная длина дислокаций в 1 см3 металла (расположенных в разных кристаллографических плоскостях). Плотность дислокаций r имеет размерность см/см3 или см-2.

Для реальных технических металлов r= 106 – 108 см-2.

Рисунок 4 – Векторы Бюргерса

Количество дислокаций в металле возрастает при пластической деформации, и в сильно деформированном металле плотность дислокаций может достигать значений 1012 см-2.

Наличие дислокаций в металле, их количество, подвижность в значительной степени определяют сопротивление металла деформации, прочность, пластические свойства.

Рисунок 5 – Механизм деформации в идеальном кристалле

(штриховой линией показана плоскость сдвига)

Плотность дислокаций влияет на прочность металла следующим образом: в идеальном металле, где нет дислокаций, наблюдается максимальная прочность (точка 1 на рисунке 6), т. к. для пластической деформации и разрушения нужно преодолеть все силы межатомной связи в плоскости сдвига (рисунок 5).

Рисунок 6 – Влияние плотности дислокаций на прочность металла

С появлением в металле дислокаций и увеличением их количества прочность сильно падает (до точки 3 на рисунке 6 для реального технического металла). Затем, при дальнейшем возрастании числа дислокаций (большеr = 106 – 107 см-2), прочность увеличивается.

Из графика на рисунке 5 следуют 2 направления для повышения прочности металла – одной из основных характеристик механических свойств. Первое: создать материал с идеальной кристаллической решеткой или близкой к этому.

Реализация этого направления представляет большие трудности. Искусственным путем получают кристаллы различных металлов (по специальной технологии), которые имеют прочность близкую к теоретической. Теоретической же прочностью считают прочность материала с идеальной кристаллической решеткой, без дефектов (точка 1 на рисунке 6). Величина таких кристаллов небольшая, толщина порядка 2 мкм и длина около 10 мм. Прочность таких искусственно получаемых кристаллов показана на рисунке 6 точкой 2.

Второе направление – это создание в структуре материала очень большого числа дислокаций. При этом происходит упрочнение, показанное на правой части графика на рисунке 6, например, точка 4. Такое упрочнение может быть получено пластическим деформированием, термической обработкой и другими методами, что широко используется в практике работы с реальным металлом.

3) Поверхностные дефекты кристаллического строения.

Реальный промышленный металл – это поликристаллическое твердое тело. При некотором увеличении под микроскопом можно увидеть, что он состоит из множества кристалликов, зерен (рисунок 7). Размер этих зерен может быть различным и составляет от нескольких микрон до нескольких десятков и сотен микрон.

Рисунок 7 – Поликристаллическое строение металла

Соседние зерна ориентированы друг относительно друга под углом в несколько десятков градусов (иногда говорят, что зерна разделяет большеугловая граница). Граничная область между зернами обычно бывает шириной от 2 до 10 межатомных расстояний. На рисунке 8 показано кристаллическое строение двух соседних зерен, расположенных под углом q, и строение границы между ними.

Рисунок 8 – Строение границы между зернами (линиями показаны атомно-кристаллические плоскости)

Как видно из рисунка 8, на границе между зернами имеется большое число дислокаций, микроучастки с искажениями кристаллической решетки. Кроме того, обычно на границах зерен находится значительное количество атомов примесей, имеющихся в металле.

Таким образом, зернограничная поверхность небольшой толщины насыщена дефектами кристаллического строения, искажениями решетки, атомами примесей. Такая область и считается поверхностным дефектом кристаллического строения.

Зерно, в свою очередь, состоит из более мелких образований, называемых фрагментами и блоками. Фрагменты расположены под углом в несколько градусов друг к другу, а блоки, самые маленькие структурные образования с размером от 0,1 до 10,0 микрон, расположены под углом в несколько минут. Границу между фрагментами, блоками обычно называют малоугловой.

Такие граничные области тоже содержат повышенное количество дефектов типа дислокаций, искажений решетки и др. Поэтому границы между фрагментами, блоками также относят к поверхностным дефектам кристаллического строения.

Вопросы:

1) Типы кристаллических решёток.

2) На какие группы делятся дефекты кристаллического строения?

3) Что такое точечные дефекты?

4) Что такое «атом в междоузлии»? Что такое вакансия?

5) Какие точечные дефекты встречаются чаще? Какие точечные дефекты вызывают наибольшие искажения?

6) Как влияет температура и пластическая деформация на количество точечных дефектов?

7) Что такое линейные дефекты?

8) Вектор Бюргерса. Как обозначается? Чему может быть равен? Показать вектор Бюргерса на рисунке.

9) Что такое плотность дислокаций? Как обозначается? Ед. измерения. Чему равна для технических металлов?

10) График зависимости прочности металла от плотности: изобразить; показать, как изменяется прочность металла с увеличением плотности дефектов.

11) Какими способами добиваются повышения прочности металла?

12) Что такое поверхностные дефекты кристаллического строения?

Источник

Дефекты строения кристаллических тел

Идеальная кристаллическая решетка представляет собой многократное повторение элементарных кристаллических ячеек. Для реального металла характерно наличие большого количества дефектов строения, нарушающих периодичность расположения атомов в кристаллической решетке. Эти дефекты оказывают существенное влияние на свойства материала.

Различают три типа дефектов кристаллического строения: точечные, линейные и поверхностные.

Точечные дефекты

Точечные дефекты (рис. 1.5) характеризуются малыми размерами во всех трех измерениях. Величина их не превышает нескольких атомных диаметров. К точечным дефектам относятся: а) свободные места в узлах кристаллической решетки — вакансии (дефекты Шоттки); б) атомы, сместившиеся из узлов кристаллической решетки в межузельные промежутки — дислоцированные атомы (дефекты Френкеля); в) атомы других элементов, находящиеся как в узлах, так и в междоузлиях кристаллической решетки — примесные атомы.

Точечные дефекты образуются в процессе кристаллизации под воздействием тепловых, механических, электрических воздействий, а также при облучении нейтронами, электронами, рентгеновскими лучами.

Вакансии и дислоцированные атомы могут появляться вследствие тепловых движений атомов. В характерных для металлов решетках энергия образования дислоцированных атомов значительно больше энергии образования тепловых вакансий. Поэтому основными точечными дефектами в металлах являются тепловые вакансии. При комнатной температуре концентрация вакансий сравнительно невелика и составляет около 1 на 1018 атомов, но резко повышается при нагреве, особенно вблизи температуры плавления. Точечные дефекты не закреплены в определенных объемах металла, они непрерывно перемещаются в кристаллической решетке в результате диффузии.

Рис. 1.4. Ориентировка кристаллических решеток:а) в зернах литого металла; б) после обработки давлением

Рис.1.5. Точечные дефекты в кристаллической решетке:а) вакансия; б) дислоцированный атом

Присутствие вакансий объясняет возможность диффузии — перемещения атомов на расстояния, превышающие средние межатомные расстояния для данного металла. Перемещение атомов осуществляется путем обмена местами с вакансиями. Различают самодиффузию и гетеродиффузию. В первом случае перемещения атомов не изменяют их концентрацию в отдельных объемах, во втором — сопровождаются изменением концентрации. Гетеродиффузия характерна для сплавов с повышенным содержанием примесей.

Точечные дефекты приводят к локальным изменениям межатомных расстояний и, следовательно, к искажениям кристаллической решетки. При этом увеличивается сопротивление решетки дальнейшему смещению атомов, что способствует некоторому упрочнению кристаллов и повышает их электросопротивление.

Вакансии, дислоцированные атомы и другие точечные дефекты обнаружены при исследовании металлов с помощью автоионного микроскопа, дающего увеличение свыше 106 раз.

Линейные дефекты

Линейные дефекты характеризуются малыми размерами в двух измерениях, но имеют значительную протяженность в третьем измерении. Наиболее важный вид линейных дефектов — дислокации (лат. dislocation — смещение). Теория дислокаций была впервые применена в середине тридцатых годов ХХ века физиками Орованом, Поляни и Тейлором для описания процесса пластической деформации кристаллических тел. Ее использование позволило объяснить природу прочности и пластичности металлов. Теория дислокаций дала возможность объяснить огромную разницу между теоретической и практической прочностью металлов.

На рис. 1.6 приведена схема участка кристаллической решетки с одной «лишней» атомной полуплоскостью, т. е. краевой дислокацией. Линейная атомная полуплоскость PQQ‘Р‘называется экстраплоскостью, а нижний край экстраплоскости — линией дислокации. Если экстраплоскость находится в верхней части кристалла, то дислокацию называют положительной и обозначают знаком «», если в нижней — то отрицательной и обозначают знаком «-». Различие между дислокациями чисто условное. Перевернув кристалл, мы превращаем положительную дислокацию в отрицательную. Знак дислокации позволяет оценить результат их взаимодействия. Дислокации одного знака отталкиваются, а противоположного — притягиваются.

Помимо краевых дислокаций в кристаллах могут образовываться и винтовые дислокации (рис. 1.7).

Винтовые дислокации могут быть получены путем частичного сдвига атомных слоев по плоскости Q, который нарушает параллельность атомных слоев. Кристалл как бы закручивается винтом вокруг линии EF. Линия EF является линией дислокации. Она отделяет ту часть плоскости скольжения, где сдвиг уже завершился, от той части, где сдвиг еще не происходил. Винтовая дислокация, образованная вращением по часовой стрелке, называется правой, а против часовой стрелки — левой.

Вблизи линии дислокации атомы смещены со своих мест и кристаллическая решетка искажена, что вызывает образование поля напряжений: выше линии дислокации решетка сжата, а ниже растянута.

Рис. 1.6. Краевая дислокация | Рис. 1.7. Винтовая дислокация |

Дислокации образуются уже при кристаллизации металлов, а также в ходе пластической деформации и фазовых превращений. Плотность дислокаций может достигать большой величины. Под плотностью дислокаций обычно понимают суммарную длину дислокаций l, приходящуюся на единицу объема V кристалла: = l/V. Таким образом, размерность плотности дислокаций : см/см3, или см-2. Для отожженных металлов плотность дислокаций составляет величину 106-103 см-2, после холодной деформации она увеличивается до 1011-1012 см-2, что соответствует примерно 1 млн километров дислокаций в 1 см3.

Использование теории дислокаций позволило объяснить большое расхождение между теоретической и фактической прочностью металлов. Теоретическая прочность должна быть пропорциональна произведению сил межатомной связи на число атомов в сечении кристалла.

Расчетное усилие для смещения одной части кристалла относительно другой оказалось на 2-3 порядка выше фактически затрачиваемого при пластической деформации металла. Так, теоретическая прочность железа составляет около 13 000 МПа, а фактическая — всего 250 МПа.

Такое расхождение теоретической и фактической прочности объясняется тем, что деформация происходит не путем одновременного смещения целых атомных плоскостей, а путем постепенного перемещения дислокаций. Влияние дислокаций на процесс пластической деформации на примере краевых дислокаций показано на рис. 1.8. Пластический сдвиг является следствием постепенного перемещения дислокаций в плоскости сдвига. Распространение скольжения по плоскости скольжения происходит последовательно. Каждый элементарный акт перемещения дислокации из одного положения в другое совершается путем разрыва лишь одной вертикальной атомной плоскости. Для перемещения дислокаций требуется значительно меньшее усилие, чем для жесткого смещения одной части кристалла относительно другой в плоскости сдвига. При движении дислокации вдоль направления сдвига через весь кристалл происходит смещение верхней и нижней его частей лишь на одно межатомное расстояние. В результате перемещения дислокация выходит на поверхность кристалла и исчезает. На поверхности остается ступенька скольжения.

В лекции о роли дислокаций Орован в качестве аналогии движения дислокаций приводил примеры перемещения таких представителей животного мира, как дождевой червь или змея. Они скользят по поверхности земли, последовательно перемещая участки своего тела. При этом участки, через которые прошла волна возмущения, восстанавливают исходную форму. В случае пластического сдвига позади переместившейся дислокации атомная структура верхних и нижних слоев восстанавливает свою исходную конфигурацию.

Рис. 1.8. Схема пластической деформации путем последовательного перемещения дислокации в простой кубической решетке: а) исходное состояние краевой дислокации (^); б) контур Бюргерса вокруг дислокации; в) контур Бюргерса для неискаженной решетки после скольжения |

Другой аналогией движения дислокаций является перемещение складки на ковре. Последовательное перемещение складки потребует значительно меньше усилий, чем перемещение всего ковра по поверхности пола, хотя в обоих случаях будет достигнут один и тот же результат — ковер переместится на одинаковое расстояние (рис. 1.9).

Дислокации легко перемещаются в направлении, перпендикулярном экстраплоскости. Чем легче перемешаются дислокации, тем ниже прочность металла, тем легче идет пластическая деформация.

Пластическая деформация кристаллических тел связана с количеством дислокаций, их шириной, подвижностью, степенью взаимодействия с дефектами решетки и т. д. Характер связи между атомами влияет на пластичность кристаллов. Так, в неметаллах с их жесткими направленными связями дислокации очень узкие, они требуют больших напряжений для старта — в 103 раз больших, чем для металлов. В результате хрупкое разрушение в неметаллах наступает раньше, чем сдвиг.

Таким образом, причиной низкой прочности реальных металлов является наличие в структуре материала дислокаций и других несовершенств кристаллического строения. Получение бездислокационных кристаллов приводит к резкому повышению прочности материалов (рис. 1.10).

Левая ветвь кривой соответствует созданию совершенных бездислокационных нитевидных кристаллов (так называемых «усов»), прочность которых близка к теоретической.

При ограниченной плотности дислокаций и других искажений кристаллической решетки процесс сдвига происходит тем легче, чем больше дислокаций находится в объеме металла.

С ростом напряжений возрастает число источников дислокаций в металле и их плотность увеличивается. Помимо параллельных дислокаций возникают дислокации в разных плоскостях и направлениях. Дислокации воздействуют друг на друга, мешают друг другу перемешаться, происходит их аннигиляция (взаимное уничтожение) и т. д., что позволило Дж. Гордону образно назвать их взаимодействие в процессе пластической деформации «интимной жизнью дислокаций». С повышением плотности дислокаций их движение становится все более затрудненным, что требует увеличения прилагаемой нагрузки для продолжения деформации. В результате металл упрочняется, что соответствует правой ветви кривой на рис. 1.11.

Упрочнению способствуют и другие несовершенства кристаллического строения, также тормозящие движение дислокаций. К ним относятся атомы растворенных в металле примесей и легирующих элементов, частицы выделений второй фазы, границы зерен или блоков и т. д. На практике препятствие движению дислокаций, т. е. упрочнение, создается введением других элементов (легирование), наклепом, термической или термомеханической обработкой. Снижение температуры также препятствует свободному перемещению дислокаций. При низких температурах прочность растет, а пластичность падает. Металл становится более прочным, но хрупким.

Таким образом, повышение прочности металлов и сплавов может быть достигнуто двумя путями: 1) получением металлов с близким к идеальному строением кристаллической решетки, т. е. металлов, в которых отсутствуют дефекты кристаллического строения или же их число крайне мало; 2) либо, наоборот, увеличением числа структурных несовершенств, препятствующих движению дислокаций.

Поверхностные дефекты

Поверхностные дефекты имеют малую толщину и значительные размеры в двух других измерениях. Обычно это места стыка двух ориентированных участков кристаллической решетки. Ими могут быть границы зерен, границы фрагментов внутри зерна, границы блоков внутри фрагментов. Соседние зерна по своему кристаллическому строению имеют неодинаковую пространственную ориентировку решеток. Блоки повернуты друг по отношению к другу на угол от нескольких секунд до нескольких минут, их размер 10-5 см. Фрагменты имеют угол разориентировки не более 5°. Если угловая разориентировка решеток соседних зерен меньше 5°, то такие границы называются малоугловыми границами. Такая граница показана на рис. 1.11. Все субзеренные границы (границы фрагментов и блоков) — малоугловые. Строение границ зерен оказывает большое влияние на свойства металла.

Рис. 1.9. Схема движения дислокации по аналогии с перемещением складки на ковре

Рис. 1.10. Влияние искажений кристаллической решетки на прочность кристаллов | Рис. 1.11. Схема малоугловой границы между блоками |

На рис. 1.12 показано, что границы зерен и фаз могут совпадать (когерентные), совпадать частично (полукогерентные) и не совпадать (некогерентные).

Граница между зернами представляет собой узкую переходную зону шириной 5-10 атомных расстояний с нарушенным порядком расположения атомов. В граничной зоне кристаллическая решетка одного зерна переходит в решетку другого (рис. 1.13). Неупорядоченное строение переходного слоя усугубляется скоплением в этой зоне дислокаций и повышенной концентрацией примесей.

Плоскости и направления скольжения в соседних зернах не совпадают. Скольжение первоначально развивается в наиболее благоприятно ориентированных зернах. Разная ориентировка систем скольжения не позволяет дислокациям переходить в соседние зерна, и, достигнув границы зерен, они останавливаются. Напряжения от скопления дислокаций у границ одних зерен упруго распространяются через границы в соседние зерна, что приводит в действие источники образования новых дислокаций (источники Франка–Рида). Происходит передача деформации от одних зерен к другим, подобно передаче эстафеты в легкоатлетических соревнованиях.

Рис. 1.12. Схема межфазных границ: а) когерентные; б) полукогерентные; в) некогерентные | Рис. 1.13. Схема строения зерен и границ между ними |

Вследствие того, что границы зерен препятствуют перемещению дислокаций и являются местом повышенной концентрации примесей, они оказывают существенное влияние на механические свойства металла.

Под размером зерна принято понимать величину его среднего диаметра, выявляемого в поперечном сечении. Это определение условно, так как действительная форма зерна в металлах меняется в широких пределах — от нескольких микрометров до миллиметров. Размер зерна оценивается в баллах по специальной стандартизованной шкале и характеризуется числом зерен, приходящихся на 1 мм2 поверхности шлифа при увеличении в 100 раз (рис. 1.14).

Процесс пластического течения, а, следовательно, и предел текучести зависят от длины свободного пробега дислокаций до «непрозрачного» барьера, т. е. до границ зерен металла. Предел текучести ?Т связан с размером зерна d уравнением Холла–Петча: Т = о + kd-1/2, где о и k — постоянные для данного металла. Чем мельче зерно, тем выше предел текучести и прочность металла. Одновременно при измельчении зерна увеличиваются пластичность и вязкость металла. Последнее особенно важно для металлических изделий, работающих при низких температурах. Повышенные пластичность и вязкость обусловлены более однородным составом и строением мелкозернистого металла, отсутствием в нем крупных скоплений, структурных несовершенств, способствующих образованию трещин.

Рис. 1.14. Шкалы для определения величины зерна (ГОСТ 5639-82)

Рост зерен аустенита эффективно затрудняет дисперсные частицы второй фазы — карбидов, нитридов, неметаллических включений. Частицы нитрида AlN, содержащиеся в спокойных сталях, раскисленных алюминием, препятствуют росту аустенитных зерен.

В легированных сталях рост зерен аустенита тормозится карбидами и карбонитридами легирующих элементов V, Ti, Nb, микродобавки которых в количестве около 0,1 % специально вводят в стали с целью сохранения мелкого зерна аустенита вплоть до 1000 °С. Использование этих элементов одновременно обеспечивает мелкозернистую структуру и снижение критической температуры хрупкости.

Помимо перечисленных дефектов в металле имеются макродефекты объемного характера: поры, газовые пузыри, неметаллические включения, микротрещины и т. д. Эти дефекты снижают прочность металла.

Источник