Какое свойство можно определить зная твердость по бринеллю

Определение

твердости металлов

Твердость

— свойство материала оказывать сопротивление упругой и пластической деформации

или разрушению при внедрении в поверхностный слой материала другого, более

твердого и не получающего остаточной деформации тела – индентора.

Способы

определения твердости в зависимости от временного характера приложения нагрузки

и измерения сопротивления вдав- ливанию индентора подразделяют на

статические,

динамические

и

кинетические.

Наиболее распространенными являются

статические

методы,

при которых нагрузку к индентору прикладывают плавно и постепенно, а время

выдержки под нагрузкой регламентируется стандартами на соответствующие методы.

При

динамических

методах

определения твердости индентор подействует на образец с определенной

кинетической энергией, мтрачиваемой на упругую отдачу и/или формирование

отпечатка, динамическую твердость часто называют также твердостью материала при

ударе. Твердость при ударе характеризует сопротивление внедрению не только на

поверхности образца, но и в некотором объеме материала.

Кинетические

методы

определения твердости основываются на непрерывной регистрации процесса

вдавливания индентора с записью диаграммы «нагрузка на индентор — глубина

внедрения индентора. Особенность такого подхода заключается в регистрации всей

кинетики процесса упругопластического деформирования материала при вдавливании

индентора, а не только конечного результата испытаний, как при других методах.

По принципу

приложения нагрузки способы определения твердости можно подразделить на способы

вдавливания,

отскока, царапания

и

резания.

Способы

вдавливания

являются наиболее распространенными. Твердость в этом случае определяется как

сопротивление, которое оказывает испытуемое тело внедрению более твердого

индентора и отражает преимущественно сопротивление поверхностных слоев материала

пластической деформации. Способы

отскока

основаны на измерении твердости по высоте отскока бойка, падающего на испытуемую

поверхность. Твердость при этом отражает преимущественно сопротивление упругой

деформации. Измерение твердости способом отскока широко применяют для контроля

качества прокатных валков, больших изделий и конструкций с использованием

переносных приборов.

Способами

царапания

и

резания

твердость определяется соответственно как сопротивление материала царапанию или

резанию.

Способ царапания разработал Моос в начале XIX в.; им были предложена шкала

твердости минералов по способности одного наносить царапины на поверхности

другого. Эта десятибалльная шкала (от талька №

1

до алмаза № 10) используется в минералогии, а также для

оценки твердости технической керамики и моно» кристаллов.

При

определении твердости всеми методами (кроме микротвердости) измеряют

интегральное значение твердости материала (усредненное для всех структурных

составляющих). Поэтому получающийся после снятия нагрузки отпечаток должен быть

по размеру значительно больше размеров зерен и других структурных составляющих

тестируемого материала.

Значения

твердости нельзя однозначно переводить в значения других механических свойств

материала (см. ниже). Однако определение твердости является эффективным способом

сравнения друг с другом однотипных материалов и контроля их качества.

Металлопродукцию из меди и медных сплавов в состоянии поставки разделяют по

твердости на пять видов (см. ниже).

Твердость по Бринеллю

При практическом определении твердости разными методами нагрузку P

по настоящее время принято задавать в кгс.

Метод

измерения твердости по Бринеллю регламентирован ГОСТ 9012.

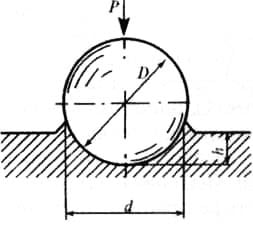

При

определении твердости этим методом стальной шарик определенного диаметра

D

вдавливают в тестируемый образец под действием нагрузки

Р,

приложенной перпендикулярно к поверхности образца, в течение определенного

времени (Рис. 1). После снятия нагрузки измеряют диаметр отпечатка

d.

Число твердости по Бринеллю обозначается буквами НВ, и его определяют путем

деления нагрузки

Р

на площадь поверхности сферического отпечатка

F.

Для удобства имеются таблицы чисел твердости по Бринеллю и зависимости от

диаметра шарика

D,

диаметра отпечатка

d

и нагрузки

Р.

Рис. 1. Схема измерения твердости по Бринеллю

В качестве

инденторов используют полированные

(Ra

<

0,04 мкм) шарики из стали ШХ15 с номинальными диаметрами D = 1; 2; 2,5; 5

и

10

мм,

последние считаются более предпочтительными, как обеспечивающие большую точность

измерения твердости (особенно при измерении твердости чугуна или крупнозернистых

сплавов).

Минимально

допустимая толщина образца для корректного измерения твердости НВ должна быть не

менее десятикратной глубины отпечатка h.

Испытания

проводят при комнатной температуре в отсутствие вибраций и ударов. Время

выдержки под нагрузкой т для черных металлов составляет 10…15 с, а для цветных

металлов и сплавов от 10 до 180 с. Нагрузку на индентор выбирают с учетом

соотношения

К = Р/D2:

Металлы и сплавы

К, кгс/мм2

Сталь, чугун и другие высокопрочные сплавы ………….30

Медь, никель и их сплавы………………………………….10

Алюминий, магний и их сплавы………………………….. 5

Например,

при испытании сталей и чугунов при диаметре шарика

D

= 10

мм нагрузка должна быть 3000 кгс, а время выдержки под нагрузкой 10…15 с.

Число твердости в этом случае обозначается цифрами со стоящим после них

символом НВ (например, 250 НВ). Иногда после букв НВ указывают условия испытаний

– НВ

D/P/τ,

например: 250 НВ 5/750/25 – твердость по Бринеллю 250, полученная при диаметре

шарика

D

= 5

мм, нагрузке

Р =

750 кгс и времени выдержки под нагрузкой т = 25 с.

Измерение

твердости по Бринеллю не рекомендуется применять для стали с твердостью более

450 НВ, а для цветных металлов более 200 НВ.

Твердость по Виккерсу

Метод измерения твердости по Виккерсу

регламентируется ГОСТ 2999. Метод используют для определения твердости деталей и

металлопродукции малой толщины, а также тонких поверхностных слоев, имеющих

высокую твердость.

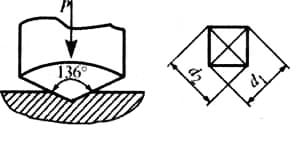

Твердость по Виккерсу измеряют путем

вдавливания в образец (изделие) алмазного наконечника в форме правильной

четырехгранной пирамиды под действием нагрузки

Р

в течение времени выдержки τ (Рис. 2). После снятия нагруби измеряют диагонали

оставшегося на поверхности материала отпечатка –d1,

d2

и вычисляют их среднее арифметическое значение —

d,

мм.

Значения твердости по Виккерсу при стандартных

нагрузках н зависимости от длины диагонали

d

(мм) даны

в соответствующих таблицах.

При испытаниях применяют следующие нагрузки

Р,

кгc: 1; 2; 2,5; 3; 5; 10; 20; 30; 50; 100.

Число твердости по Виккерсу обозначают цифрами,

характеризующими величину твердости со стоящим после них символом

HV

(например, 200

HV).

Иногда после символа

HV указывают нагрузку и время выдержки, например: 200

HV 10/40 –

твердость по Виккерсу, полученная при нагрузке

Р=

10 кгс

и времени выдержки под нагрузкой т = 40 с.

В ГОСТе

сказано, что точного перевода чисел твердости по Виккерсу на числа твердости,

полученные другими методами, или на механические свойства при растяжении не

существует и таких переводов (за исключением частных случаев) следует избегать.

Рис 2. Схема измерения твердости по

Виккерсу

Твердость по Роквеллу

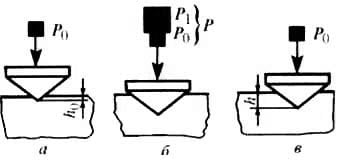

Метод измерения твердости по Роквеллу регламентирован ГОСТ 9013. При определении

твердости этим методом (Рис. 3) тестируемый образец (изделие) под действием двух

последовательно прилагаемых

нагрузок

– предварительной

P0

(обычно

Р0

= 10 кгс) и общей

Р

–

вдавливают

индентор (алмазный конус или стальной шарик). При этом общая нагрузка равна

сумме предварительной

P0

и

основной

Р1

нагрузок:

P

=

P0+P1

После выдержки под приложенной общей нагрузкой

Р

в течение 3…5 с основную нагрузку

Р1

снимают и измеряют глубину проникновения индентора в материал А под действием

общей нагрузки

Р

затем снимают оставшуюся предварительную нагрузку

P0.

Твердость по Роквеллу измеряют в условных

единицах. За единицу твердости принята величина, соответствующая осевому

перемещению индентора на 0,002 мм. Число твердости определяется по шкале

индикатора (как правило, часового типа). Индикатор показывает результат

вычитания разности глубин (h –h0), на которые вдавливается

индентор под действием двух последовательно приложенных нагрузок, из некоторой

константы. Величина h0 — глубина внедрения индентора в

испытуемый образец под действием предварительной нагрузки

P0

(см. Рис 3).

В зависимости от формы индентора и прилагаемой

нагрузки введены три измерительные шкалы:

А, В,

С (Табл. 1). Наиболее часто используемыми шкалами являются

А

и С.

Число твердости по Роквеллу обозначается цифрами, характеризующими величину

твердости, со стоящим после них символом

HIRA,

HRB

или

HRC

(в зависимости от используемой шкалы измерения), например: 25,5

HRC

Рис. 3. Схема измерения твердости по Роквеллу

| Шкала | Применяемый индикатор | Нагрузка, кгс | Область применения | ||

| P – общая | P0 – предварит. | P1 – основная | |||

| А | Алмазный конус | 60 | 10 | 50 | Материалы с твердостью HRA 70 – 85 |

| B | Стальной шарик | 100 | 10 | 90 | Низко- и среднеуглеродистые стали, латуни, бронзы и |

| C | Алмазный конус | 150 | 10 | 140 | Стали и сплавы с твердостью HRC 20 – 67 |

Таб.

1. Шкалы, использующиеся при измерении твердости по Роквеллу

Твердость по Шору

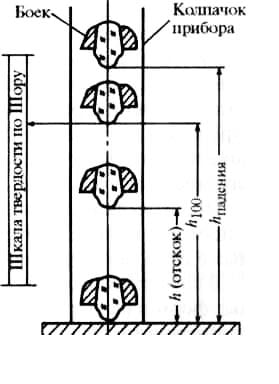

Метод измерения твердости по Шору

регламентирован ГОСТ 23273. Это – основной метод определения твердости

поверхности

прокатных валков при их изготовлении, поставке

на металлургическое предприятие, а также в процессе эксплуатации валков на

прокатных станах.

При измерении твердости по Шору боек

определенной массы

с

алмазным индентором на конце свободно

падает по вертикали с определенной высоты hпадения = 19,0 ± 0,5 мм на

испытуемую поверхность материала (Рис. 4). Индентор представляет собой алмазный

наконечник в виде тела вращения с радиусом

закруглений

рабочего конца

R

= 1,0 ± 0,1 мм. Масса бойка вместе с алмазным индентором составляет 36,0 г.

За характеристику твердости принимается высота

отскока бойка

h

(см. Рис. 4), измеряемая в условных единицах. За 100 единиц твердости по Шору

принимается определенная величина отскока бойка h100=

13,6 ± 0,5 мм. Такая твердость соответствует максимальной твердости

стабилизированной после закалки на мартенсит углеродистой эвтектоидной

инструментальной стали по ГОСТ 1435. Согласно стандарту твердость по Шору

измеряют в диапазоне от 20 до 140 единиц (HSD).

Число твердости по Шору обозначается цифрами, характеризующими величину

твердости, со стоящим после них символом

HSD,

например 95

HSD.

Число твердости указывается с округлением до целого числа.

Величина твердости по Шору не имеет точного перевода на другие величины

твердостей или на прочностные свойства, получаемые при механических испытаниях.

Рис. 4 Схема измерения твердости по Шору

Микротвердость

Метод измерения микротвердости регламентирован

ГОСТ 9450. Определение микротвердости (твердости в микроскопически малых

объемах) проводят при исследовании отдельных структурных составляющих сплавов,

тонких покрытий, а также при измерении твердости мелких деталей. Прибор для

определения микротвердости состоит из механизма для вдавливания алмазной

пирамиды под небольшой нагрузкой и металлографического микроскопа. В

испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05…5 Н.

Микротвердость измеряют путем вдавливания в

образец (изделие) алмазного индентора под действием статической нагрузки

Р

н

течение определенного времени выдержки т (см. Рис. 5). Число твердости

определяют (как и по Виккерсу) делением приложенной нагрузки в Н или кгс на

условную площадь боковой поверхности полученного отпечатка в мм2.

Основным вариантом испытания является так называемый

метод

восстановленного отпечатка, когда размеры отпечатков определяются после снятия

нагрузки. Для случая, когда требуется определение дополнительных характеристик

материала (упругое восстановление, релаксация, ползучесть при комнатной

температуре и др.) допускается проводить испытание по методу

невосстановленного отпечатка. При этом размеры отпечатка определяют на глубине

вдавливания индентора в процессе приложения нагрузки.

Практически микротвердость определяют по

стандартным таблицам дня конкретной формы индентора, нагрузки

Р

и полученных в испытании размеров диагоналей отпечатка.

В качестве инденторов используют алмазные

наконечники разных форм и размеров в зависимости от назначения испытании

микротвердости. Основным и наиболее распространенным намниконечником является

четырехгранная алмазная пирамида с квадратым основанием (по форме подобна

индентору, применяющемуся при определении твердости по Виккерсу — см. Рис. 2).

Число микротвердости обозначают цифрами, характеризующими величину твердости со

стоящим перед ними символом H с указанием индекса формы наконечника, например, Н□

=

3000 Допускается указывать после индекса формы наконечника величину прилагаемой

нагрузки, например: Н□

0,196

= 3000 – число микротвердости 3000 Н/мм2, полученное при испытании с

четырех гранной пирамидой при нагрузке 0,196 Н. Размерность

микротвердости

(Н/мм2 или кгс/мм2) обычно не указывают.

Если микротвердость определяли по методу невосстановленного отпечанка, то к

индексу формы наконечника добавляют букву

h

(Н□h).

Соотношение значений твердости

При сопоставлении значений твердости,

полученных разными методами, между собой и с механическими свойствами материалов

необходимо помнить, что приводимые в литературных источниках таблицы или

зависимости для такого сопоставительного перевода являются чисто эмпирическими.

Физического смысла такой перевод лишен, так как при вдавливании

paзличных

по форме и размерам инденторов и с разной нагрузкой твердость определяется при

совершенно различных напряженных состояниях материала.

Даже при одном и том же способе измерения твердости значение сильно зависит от

нагрузки: при меньших нагрузках значения твердости получаются более высокими

(Рис. 5).

Рис. 5. Зависимость твердости по Виккерсу (HV)

от испытательной нагрузки

То же самое справедливо и для сопоставления

значений твердости с механическими свойствами материала, определяемыми при

растяжении или других формах нагружения. Кроме того, традиционные механические

характеристики материала (предел пропорциональности, предел текучести, предел

прочности, относительное удлинение и др.) являются интегральными

характеристиками всего испытуемого образца материала и зависят от формы образца

и условий испытаний. Они, в частности, отражают различие в протекании процессов

структурной самоорганизации во внутренних и приповерхностных слоях материала,

поэтому на них оказывают сильное влияние состояние и структура поверхностных

слоев материала, в том числе поверхностная обработка, наличие покрытий,

топографическая структура поверхности и т. д. Например, в зависимости от

состояния поверхности предел текучести для одного и того же материала может

различаться на 50% и более. Значения же твердости, напротив, отражают свойства

материала при локальном нагружении вдавливанием индентора. Естественно, что

интегральные свойства материала в принципе нельзя полностью вынести из

локальных.

В связи с отмеченным пользоваться переводом

чисел твердости, полученных разными методами, следует очень осторожно и

преимущественно для предварительной оценки относительного изменения свойств

материала. Тем не менее, в ряде конкретных случаев и для одного и того же или

очень близких по свойствам и структуре материалов такой перевод может оказаться

достаточно точным и может служить основой оперативных методов неразрушающего

контроля. Ориентировочный перевод значений твердости, определяемый различными

методами, приведен в табл. 2.

| Твердость по Бринеллю (D= 10 мм, Р= 3000 кгс), НВ | Твердость по Роквеллу (шкала С, Р = 150 кгс), HRC | Твердость по Виккерсу, HV | Твердость по Шору, HSD |

| 143 | – | 143 | 23 |

| 149 | – | 149 | 24 |

| 156 | – | 155 | 26 |

| 163 | 2 | 162 | 27 |

| 170 | 4 | 171 | 28 |

| 179 | 7 | 178 | 29 |

| 187 | 9 | 186 | 30 |

| 197 | 12 | 197 | 31 |

| 207 | 14 | 208 | 33 |

| 217 | 17 | 217 | 34 |

| 229 | 20 | 228 | 36 |

| 241 | 23 | 240 | 38 |

| 255 | 25 | 255 | 40 |

| 269 | 27 | 270 | 42 |

| 285 | 29 | 285 | 44 |

| 302 | 31 | 303 | 46 |

| 321 | 33 | 320 | 49 |

| 341 | 36 | 344 | 51 |

| 363 | 39 | 380 | 54 |

| 388 | 41 | 401 | 57 |

| 143 | – | 143 | 23 |

| 149 | – | 149 | 24 |

| 156 | – | 155 | 26 |

| 163 | 2 | 162 | 27 |

| 170 | 4 | 171 | 28 |

| 179 | 7 | 178 | 29 |

| 187 | 9 | 186 | 30 |

| 197 | 12 | 197 | 31 |

| 207 | 14 | 208 | 33 |

| 217 | 17 | 217 | 34 |

| 229 | 20 | 228 | 36 |

| 241 | 23 | 240 | 38 |

| 255 | 25 | 255 | 40 |

| 269 | 27 | 270 | 42 |

| 285 | 29 | 285 | 44 |

| 302 | 31 | 303 | 46 |

| 321 | 33 | 320 | 49 |

| 341 | 36 | 344 | 51 |

| 363 | 39 | 380 | 54 |

| 388 | 41 | 401 | 57 |

| 415 | 43 | 435 | 61 |

| 444 | 46 | 474 | 64 |

| 477 | 49 | 534 | 68 |

| 514 | 52 | 587 | 73 |

| 555 | 56 | 650 | 78 |

| 600 | 60 | 746 | 84 |

| 653 | 64 | 868 | 91 |

| 682 | 66 | 941 | 94 |

| 712 | 68 | 1022 | 98 |

| 745 | 70 | 1116 | 102 |

| 780 | 72 | 1220 | 106 |

Табл.

2. Ориентировочный перевод чисел твердости, определяемых различными методами (по

М.Л. Бернштейну, А.Г. Рахштадту и др.)

По твердости в состоянии поставки металлопрокат

тяжелых цветных металлов и сплавов отечественных заводов ОЦМ разделяют на

следующие виды в зависимости от степени холодной деформации после отжига: мягкий

(М) — ε = 0, четвертьтвердый (Ч) – ε = 5… 10%, полутвердый (ПТ) – ε =

15…25%, твердый (Т) – ε = 35…50%, особотвердый (ОТ) – ε > 50

Поскольку твердость косвенно связана с другими

показателями механических свойств, то прокат определенной твердости имеет но

многих случаях и вполне определенные для данного состояния прочность,

пластичность или упругость.

Однако, как было показано выше, в явном виде

связи между твердостью и другими механическими свойствами не существует.

Поэтому готовый прокат подвергают различным механическим испытаниям (например,

на растяжение), выполняют технологические пробы на выдавливание лунки, на

перегиб и др.

Источник

Лабораторная работа №2

ИСПЫТАНИЕ НА ТВЕРДОСТЬ ПО

БРИНЕЛЛЮ

Введение

Большинство методов определения твердости основано на принципе вдавливания. Вдавливаются стальной шарик, алмазный наконечник (конус) или четырехгранная пирамида.

Твердость – это способность материала оказывать сопротивление проникновению в него другого, более твердого тела.

Твердость является одним из важнейших механических свойств металлов. По величине твердости металлов можно судить об их прочностных свойствах, не производя статических испытаний на растяжение. Твердость металлов тесно связана с их обрабатываемостью: чем тверже металл, тем большее усилие требуется для его обработки. От твердости зависит и износостойкость металлов, т. е. их способность сопротивляться истиранию, разрушению поверхности или изменению размеров под действием трения. Чем тверже поверхность изделия, тем меньше она будет изнашиваться в процессе работы. Вот почему по величине твердости металлов судят о возможности применения их для изготовления различных деталей машин. Твердость является также основной характеристикой при оценке качества режущих и измерительных инструментов.

Испытания металлических материалов на твердость получили широкое распространение на заводах и в научно-исследовательских лабораториях вследствие быстроты выполнения и простоты оборудования, необходимого для этого. Большое значение имеет и то, что испытаний на твердость не сопровождаются разрушением деталей. Существует много методов определения твердости металлов. Выбор того или иного метода зависит от твердости испытуемого металла, его толщины, размеров испытуемой поверхности и формы изделия.

На практике наибольшее распространение получили следующие методы определения твердости металлов:

а) вдавливанием стального шарика (метод Бринелля);

б) по глубине вдавливания алмазного конуса или стального шарика малого диаметра (метод Роквелла);

в) вдавливанием алмазной пирамиды (метод Виккерса).

1 Описание лабораторной работы

1.1 Задание, цель работы. Приборы, материалы и инструмент

1.1.1 Задание

Провести испытание на твердость по Бринеллю образцов стали и сплавов цветных металлов различной толщины. Определить твердость.

Изучить:

а) схему испытания (с зарисовкой) и величину твердости по Бринеллю;

б) устройство автоматического рычажного пресса;

в) выбор диаметра шарика и нагрузки;

г) подготовку образца для испытания;

д) подготовку прибора и проведения испытания;

е) методику измерения отпечатка с помощью лупы (с зарисовкой схемы отсчета по шкале лупы);

ж) определение твердости по таблице.

1.1.2 Цель работы

Ознакомится с методикой определения твердости металлов по Бринеллю и изучение устройства прибора для проведения лабораторной работы.

1.1.3 Приборы, материалы и инструмент

Для проведения работы необходимо иметь:

– автоматический рычажный пресс;

– образцы стали и сплавов цветных металлов различной толщины;

– лупу для измерения диаметра отпечатка либо прибор – бривископ

– наждачное точило;

– напильник.

1.2 Схема испытания и величина твердости по Бринеллю

Испытание на твердость по Бринеллю производится вдавливанием в испытуемый образец (металл), стального закаленного шарика определённого диаметра под действием заданной нагрузки Р в течение определенного времени. После снятия нагрузки (вдавливания шарика) на поверхности испытуемого образца, заготовки или детали остается сферический отпечаток (лунка). Схема испытания на твердость по Бринеллю дана на рисунке 1.

Рисунок 1 − Схема испытания на твердость по способу Бринелля

Отношение нагрузки Р (1Н ≈ 0,1 кгс) к поверхности полученного отпечатка (шарового сегмента) F (мм2) дает число твердости, обозначаемое НВ:

, МН/м2 (кгс/мм2) (1)

Площадь сферического отпечатка определяется по формуле (2):

, (2)

где D – диаметр вдавливаемого шарика, мм;

h – глубина отпечатка, мм.

Так как глубину отпечатка h измерить трудно, гораздо проще измерить диаметр отпечатка d, то целесообразно величину h выразить через диаметры шарика D и отпечатка d:

(3)

Тогда поверхность шарового сегмента определяется по формуле (4):

(4)

а число твердости по Бринеллю будет выражаться формулой (5):

(5)

Чтобы не производить сложных расчетов по приведенной выше формуле, к прессу Бринелля прикладываются таблицы перевода диаметра отпечатка в число твердости НВ (Табл. 1). Так, например, если шарик диаметром 10 мм при нагрузке 3000 кгс оставил на образце отпечаток диаметром 3 мм, то число твердости НВ = 415.

Таблица 1 – Зависимость между диаметром отпечатка и числом твердости по Бринеллю (диаметры отпечатков даны для шарика диаметром 10 мм)

Диаметр отпечатка, мм | Число твердости при нагрузке Р, кгс | ||

30 D2 | 10 D2 | 2.5 D2 | |

2,90 | 444 | – | – |

2,95 | 430 | – | – |

3,00 | 415 | – | 34,6 |

3,05 | 401 | – | 33,4 |

3,10 | 388 | 129 | 32,3 |

3,15 | 375 | 125 | 31,3 |

3,20 | 363 | 121 | 30,3 |

3,25 | 352 | 117 | 29,3 |

3,30 | 340 | 114 | 28,4 |

3,35 | 332 | 110 | 27,6 |

3,40 | 321 | 107 | 26,7 |

3,45 | 311 | 104 | 25,9 |

3,50 | 302 | 101 | 25,2 |

3,55 | 293 | 97,7 | 24,5 |

3,60 | 286 | 95 | 23,7 |

3,65 | 277 | 92,3 | 23,1 |

3,70 | 269 | 89,7 | 22,4 |

3,75 | 262 | 87,2 | 21,8 |

3,80 | 255 | 84,9 | 21,2 |

3,85 | 248 | 82,6 | 20,7 |

3,90 | 241 | 80,4 | 20,1 |

3,95 | 235 | 78,3 | 19,6 |

4,00 | 229 | 76,3 | 19,1 |

Примечания:

1 Для определения числа твердости НВ при испытании шариком диаметром 5 мм диаметр отпечатка надо умножить на 2, а при испытании шариком диаметром 2,5 мм – на 4.

2 Для перевода значения силы, выраженной в кгс, в единицу системы СИ следует пользоваться соотношением 1 кгс ≈ 9,81 Н.

1.3 Прибор для испытания на твердость по Бринеллю

1.3.1 Автоматический рычажный пресс

Испытание на твердость по Бринеллю производят на специальных прессах. Наиболее распространенным прибором является автоматический рычажный пресс. Схема пресса показана на рисунке 2.

Органы управления: 1 – станина; 2 – вращающийся эксцентрик; 3 – винт; 4 – столик; 5 – испытуемый образец; 6 – наконечник с шариком; 7 – шпиндель; 8 – пружина; 9 – шатун; 10 – рычаг; 11 – подвеска; 12 – груз; 13 – электродвигатель; 14 – указатель; 15 – рукоятка.

Рисунок 2 – Схема автоматического рычажного пресса для определения твердости

1.3.2 Принцип действия пресса

В верхней части станины 1 имеется шпиндель 7, в который вставляется наконечник с шариком 6. Может быть установлен один из трёх наконечников – с шариком диаметром 10, 5 или 2,5 мм. Столик 4 служит для установки на нём испытываемого образца 5. Вращением по часовой стрелке рукоятки 15 приводят в движение винт 3, который, перемещаясь вверх, поднимает столик 4, и образец 5 прижимается к шарику 6. При вращении рукоятки 15 до тех пор, пока указатель 14 не станет против риски, пружина 8 сжимается до отказа и создается предварительная нагрузка 1000 Н (100 кгс). Электродвигатель 13, который включается нажатием кнопки, расположенной сбоку пресса, приводит во вращение эксцентрик 2. При вращении эксцентрика 2 шатун 9, перемещаясь вниз, отпускает рычаг 10 и соединенную с ним подвеску 11 с грузами 12, создавая этим нагрузку на шарик, который вдавливается в образец. При дальнейшем вращении эксцентрика 2 шатун 9 перемещается вверх, поднимает рычаг 10 и подвеску 11 с грузами 12, снимая этим нагрузку с шарика. Когда рычаг и подвеска с грузами достигнут исходного положения, автоматически даётся сигнал звонком и выключается электродвигатель. Вращением рукоятки 15 против часовой стрелки опускают столик 4. В зависимости от грузов, установленных на подвеске 11, создается различная нагрузка (см. таблицу 2) На приборе Бринелля можно измерять твердость до 450 кгс/мм2. Если твердость больше приведённой величины, то шарик начинает деформироваться и показания прибора становятся неправильными.

Таблица 2 – Побор грузов для нагружения автоматического рычажного пресса

Нагрузка, Н | Наименование грузов, обеспечивающих необходимую нагрузку (Рис. 2) | Примечание |

1875 | А | А – подвеска, создающая нагрузку в 1875 Н; Б – малый груз (625 Н); В – средний груз (2500 Н); Г – большой груз (5000 Н). |

2500 | А+Б | |

5000 | А+Б+В | |

7500 | А+Б+Г | |

10000 | А+Б+В+Г | |

30000 | А+Б+В+5Г |

1.4 Выбор диаметра шарика и нагрузки

Чтобы испытуемый материал (деталь или образец) при вдавливании шарика не прогибался, толщина его должна быть не менее чем в десять раз больше глубины отпечатка. На приборе Бринелля используют шарики диаметром 2,5, 5 и 10 мм. Выбор диаметра стального шарика и нагрузки зависит от твердости испытуемого материала и его толщины (Таблица 3).

Нагрузку Р выбирают в зависимости от качества испытываемого материала по формуле (6):

Р = КD2 (6)

где К – постоянная для данного материала величина, равная 300; 100 или 25.

В Таблице 3 приведены данные по выбору диаметра шарика и нагрузки в зависимости от твердости (в МПа) и толщина испытываемого образца. При испытании шариками разных диаметров (10, 5 и 2,5 мм) применяют разные нагрузки; при испытании более мягких металлов нагрузка меньше. Материал образца, его толщину, условия испытания (диаметр шарика и нагрузку) записывают в протокол испытания.

Между твердостью металлов по Бринеллю и пределом прочности при растяжении существует определенная зависимость: для низкоуглеродистых сталей σв ≈ 0,34 НВ, для отожженной меди, латуни и бронзы σв ≈ 0,55 НВ.

Таблица 3 – Выбор диаметра шарика и нагрузки в зависимости от твердости и толщины испытываемого образца

Материал | Пределы измерения в ед-цах твер-ти по Бринеллю | Минимальная толщина испытуемого образца, мм | Соотношение между нагрузкой Р и диаметром шарика D | Диаметр шарика D, мм | Нагрузка Р, Н | Выдержка под нагрузкой |

Черные металлы | <1400 | 6-3 <3 | Р = 100D2 | 5,0 2,5 | 2500 625 | 10 |

6-3 4-2 <2 | Р = 300D2 | 10,0 5,0 2,5 | 30000 7500 1875 | |||

Цветные металлы | 80-350 | >6 6-3 <3 | Р = 25D2 | 10,0 5,0 2,5 | 2500 625 156 | 60 |

9-6 6-3 <3 | Р = 100D2 | 10,0 5,0 2,5 | 10000 2500 625 | 30 | ||

>1300 | 6-3 4-2 <2 | Р = 300D2 | 10,0 5,0 2,5 | 30000 7500 1875 |

1.5 Методика измерения отпечатка и определение твердости

Полученный отпечаток измеряют с помощью лупы или микроскопа в двух взаимно перпендикулярных направлениях, диаметр отпечатка определяется как среднее арифметическое из двух измерений. Лупа (Рис. 3а) имеет шкалу (Рис. 3б), малое деление которой равно 0,1 мм. Лупа нижней опорной частью надо плотно установить на испытываемую поверхность образца над отпечатком (Рис. 4), если лупа не имеет специальной лампочки для освещения поверхности, вырез (окно) в нижней части лупы обратить к свету. Поворачивая окуляр, необходимо добиться, чтобы края отпечатка были резко очерчены.

а – внешний вид, б – шкала лупы

Рисунок 3 – Лупа для измерений отпечатков

а – правильное положение, б – неправильное положение

Рисунок 4 − Положение лупы при измерении отпечатка

Затем, передвигая лупу, надо один край отпечатка совместить с началом шкалы (Рис. 5). Прочитать деление шкалы, с которым совпадает противоположный край отпечатка. Данный отсчет и будет соответствовать размеру диаметра отпечатка (на рисунке 5 диаметр отпечатка d = 4,30 мм). Затем лупу или образец надо повернуть на 90о и измерить диаметр отпечатка второй раз.

Среднее арифметическое значение диаметра отпечатка записывают в протокол испытания. Чтобы не прибегать к длительным вычислениям твердости по приведенной формуле, на практике пользуются специальной таблицей, которая дает перевод диаметра отпечатка в число твердости НВ. Полученное число твердости НВ также записывают в протокол испытания. Для получения правильной характеристики твердости данного материала необходимо провести еще два повторных испытания на твердость того же образца; полученные результаты записывают в протокол испытания (диаметры отпечатков, числа твердости), определяют средний результат и снова записывают в протокол. При повторных испытаниях центр отпечатка находится на расстоянии не менее двух диаметров шарика.

Рисунок 5 – Отсчет по шкале лупы

2 Порядок выполнения работы

При обработке поверхности образец не должен нагреваться выше 100 – 150 оС. Получить у преподавателя образцы металлов, подлежащие испытанию на твердость (ориентировочная величина твердости образцов должна быть известна). Перед испытанием поверхность образца, в которую будет вдавливаться шарик, обрабатывают наждачным камнем или напильником, чтобы она была ровной, гладкой и не было окалины или других дефектов. Подготовка поверхности образца необходима для получения правильного отпечатка и чтобы края его были отчетливо видны для измерения.

Используя данные таблицы 1, у?