Какими свойствами характеризуются магнитотвердые материалы

Сегодня почти невозможно найти такую техническую отрасль, где не использовались бы магнитотвердые материалы, а также не применялись бы постоянные магниты. Это и акустика, и радиоэлектроника, и компьютерная, и измерительная техника, и автоматика, и теплоэнергетика, и электроэнергетика, и строительство, и металлургия, и любые виды транспорта, и сельское хозяйство, и медицина, и рудообогащение, и даже на кухне у каждого стоит СВЧ-печурка, разогревает пиццу. Все не перечислить, магнитотведрые материалы сопровождают нас на каждом шагу нашей жизни. И все изделия с их помощью работают по абсолютно разным принципам: двигатели и генераторы имеют свои функции, а тормозные устройства – свои, сепаратор делает одно, а дефектоскоп – другое. Наверное, полного перечня технических устройств, где использованы магнитотвердые материалы, и не существует, настолько их много.

Какие бывают магнитные системы

Сама наша планета является исключительно хорошо отлаженной магнитной системой. По этому же принципу выстроены и все остальные. Магнитотвердые материалы имеют функциональные свойства весьма разнообразные. В каталогах у поставщиков не зря даются не только их параметры, но и физические свойства. К тому же, это могут быть материалы магнитотвердые и магнитомягкие. Например, взять резонансные томографы, где используются системы с высокооднородным магнитным полем, и сравнить с сепараторами, где поле резко неоднородно. Совсем иной принцип! Освоены магнитные системы, где поле умеет включаться и выключаться. Именно так устроены захваты. А некоторые системы даже изменяют магнитное поле в пространстве. Это всем известные клистроны и лампы с бегущей волной. Свойства магнитомягких и магнитотвердых материалов поистине волшебные. Они подобны катализаторам, практически всегда выступают как посредники, но без малейшей потери собственной энергии умеют преобразовывать чужую, превращая один вид в другой.

Например, магнитный импульс превращается в механическую энергию в работе муфт, сепараторов и тому подобного. Механическая энергия превращается с помощью магнитов в электрическую, если мы имеем дело с микрофонами и генераторами. И наоборот бывает! В динамиках и моторах магниты превращают электричество в механическую энергию, например. И это еще не все. Механическую можно превратить даже в тепловую энергию, как это делает магнитная система в работе микроволновой печи или в тормозном устройстве. Способны магнитотвердые и магнитомягкие материалы и на специальные эффекты – в датчиках Холла, в магниторезонансных томографах, в работе СВЧ-связи. О каталитическом влиянии на химические процессы можно отдельную статью писать, как в воде градиентные магнитные поля воздействуют на структуры ионов, белковых молекул, растворенных газов.

Волшебство из древности

Природный материал – магнетит – был известен человечеству несколько тысячелетий назад. Тогда еще не знали все свойства магнитотвердых материалов, а потому в технических устройствах их не использовали. Да и не было еще никаких технических устройств. Расчеты для работы магнитных систем делать никто не умел. Но на биологические объекты влияние уже было замечено. Применение магнитотвердых материалов поначалу шло сугубо в медицинских целях, пока в третьем веке до нашей эры китайцы не придумали компас. Однако лечиться с помощью магнита не перестали вплоть до сегодняшнего дня, даже несмотря на то, что постоянно ведутся дискуссии о вредности таких методов. Особо активно применение магнитотвердых материалов в медицине США, Китая, Японии. И в России есть адепты альтернативных способов, хотя величину воздействия на организм или растение замерить ни одним прибором и невозможно.

Но вернемся к истории. В Малой Азии много веков назад уже существовал старинный город Магнесия на берегах полноводного Меандра. И сегодня можно посетить его живописные развалины в Турции. Именно там был обнаружен впервые магнитный железняк, который и назван был в честь города. Довольно быстро он распространился по миру, и китайцы пять тысяч лет назад с его помощью изобрели до сей поры не умирающий прибор навигации. Теперь человечество научилось производить магниты искусственно в промышленных масштабах. Основой для них служат самые разные ферромагнетики. В университете Тарту хранится самый крупный природный магнит, способный поднять около сорока килограммов, в то время как сам весит только тринадцать. Сегодняшние порошковые – из кобальта, железа и разных других добавок, они удерживают грузы в пять тысяч раз больше, чем весят сами.

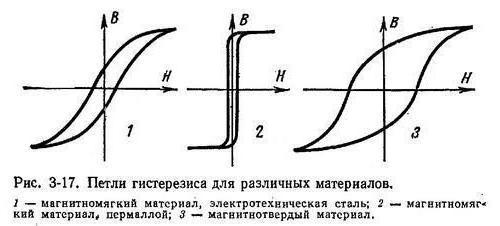

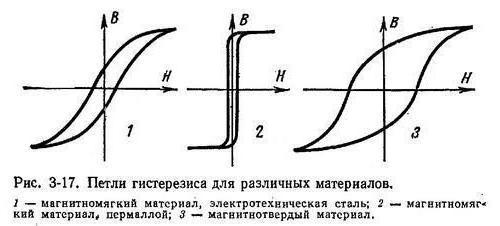

Петля гистерезиса

Существует два вида искусственных магнитов. Первый вид – постоянные, которые изготовлены из магнитотвердых материалов, свойства их никак не связываются с внешними источниками или токами. Второй вид – электромагниты. У них есть сердечник из железа – магнитомягкого материала, и по обмотке этого сердечника проходит ток, что и создает магнитное поле. Теперь нужно рассмотреть принципы его работы. Характеризует магнитные свойства петля гистерезиса для магнитотвердых материалов. Существуют достаточно сложные технологии для изготовления магнитных систем, а потому нужны сведения о намагничивании, магнитной проницаемости, о потерях энергии, когда происходит перемагничивание. Если изменение напряженности циклическое, кривая перемагничивания (изменения индукции) всегда будет выглядеть как замкнутая кривая. Это и есть петля гистерезиса. Если поле слабое, тогда петля больше похожа на эллипс.

Когда напряженность магнитного поля увеличивается, получается целая серия таких петель, заключенных друг в друга. В процессе намагничивания все векторы ориентируются вдоль, а при окончании наступит состояние технического насыщения, материал будет намагничен полностью. Петля, полученная при насыщении, называется предельной, она показывает максимально достигнутое значение индукции Bs (индукция насыщения). Когда напряженность уменьшается, сохраняется остаточная индукция. Площадь гистерезисных петель в предельном и промежуточном состоянии показывает рассеивание энергии, то есть потери на гистерезис. Это зависит более всего от частоты перемагничивания, свойств материала, геометрических размеров. Предельной петлей гистерезиса могут определяться следующие характеристики магнитотвердых материалов: индукция насыщения Bs, остаточная индукция Bc и коэрцитивная сила Нс.

Кривая намагничивания

Эта кривая является важнейшей характеристикой, поскольку показывает в зависимости намагниченность и напряженность внешнего поля. Магнитную индукцию измеряют в теслах и связывают с намагниченностью. Коммутационная кривая – основная, это место вершин на петлях гистерезиса, которые получены во время циклического перемагничивания. Так отражается изменение магнитной индукции, которое зависит от напряженности поля. Когда магнитная цепь замкнута, напряженность поля, отраженная в виде тороида, равна напряженности внешнего поля. Если магнитная цепь разомкнута, на концах магнита появляются полюса, которые создают размагниченность. Разница между этими напряженностями определяет внутреннюю напряженность материала.

На основной кривой имеются характерные участки, выделяющиеся, когда намагничивается монокристалл ферромагнетика. Первый участок показывает процесс смещения границ неблагоприятно настроившихся доменов, а на втором векторы намагниченности разворачиваются к внешнему магнитному полю. Третий участок – парапроцесс, завершающий этап намагничивания, здесь магнитное поле сильное и направленное. Применение магнитомягких и магнитотвердых материалов в большой степени зависит от характеристик, полученных с помощью кривой намагничивания.

Проницаемость и потери энергии

Чтобы охарактеризовать поведение материала в поле напряженности, нужно использовать такое понятие как абсолютная магнитная проницаемость. Существуют определения импульсной, дифференциальной, максимальной, начальной, нормальной магнитной проницаемости. Относительная прослеживается по основной кривой, поэтому такое определение не употребляется – для простоты. Магнитная проницаемость при условиях, когда Н = 0 называется начальной, и ее можно определить только при слабых полях, приблизительно до 0,1 единиц измерения. Максимум, напротив, характеризует наибольшую магнитную проницаемость. Значения нормальной и максимальной предоставляют возможность наблюдать нормальный ход процесса в каждом частном случае. В области насыщения в сильных полях магнитная проницаемость всегда стремится к единице. Все эти значения необходимы для использования магнитотвердых материалов, применяют их всегда.

Потери энергии при перемагничивании необратимы. Электричество выделяется в материале как тепло, и потери его складываются из динамических потерь и потерь на гистерезис. Последние получаются при смещении стенок доменов, когда процесс намагничивания только начинается. Поскольку магнитный материал имеет структуру неоднородную, энергия обязательно затрачивается на выравнивание стенок доменов. А динамические потери получаются в связи с вихревыми токами, возникающими в момент изменения напряженности и направления магнитного поля. Таким же образом рассеивается энергия. И потери из-за вихревых токов превосходят на высоких частотах даже потери на гистерезис. Также динамические потери получаются в связи с остаточными изменениями состояния магнитного поля после того, как изменилась напряженность. Количество потерь последействия зависит от состава, от термической обработки материала, появляются они сугубо на высоких частотах. Последействие – это магнитная вязкость, и эти потери всегда учитываются, если ферромагнетики используются в импульсном режиме.

Классификация магнитотвердых материалов

К механическим свойствам термины, говорящие о мягкости и твердости, не относятся абсолютно. Многие твердые материалы на самом деле магнитомягкие, и так же с механической точки зрения мягкие материалы вполне относятся к магнитотвердым. Процесс намагничивания у той и другой группы материалов происходит одинаково. Сначала смещаются границы доменов, потом начинается вращение в направлении все более намагничивающегося поля, а напоследок наступает парапроцесс. И вот здесь появляется разница. Кривая намагничивания показывает, что смещать границы легче, меньше затрачивается энергии, а вот процесс вращения и парапроцесс более энергоемкие. Магнитомягкие материалы намагничиваются посредством смещения границ. Магнитотвердые – за счет вращения и парапроцесса.

Форма петли гистерезиса примерно одинакова для тех и других групп материалов, индукция насыщения и остаточная тоже близки к равным, но разница существует в коэрцитивной силе, и она очень велика. У магнитотвердых материалов Нс=800 кА-м, а у магнитомягких – всего 0,4 А-м. Итого, различие огромно: в 2*106 раз. Вот потому, исходя из этих характеристик, было принято такое разделение. Хотя, нужно признать, что оно достаточно условное. Магнитомягкие материалы способны насыщаться даже в слабом магнитном поле. Применяют их в низкочастотных полях. Например, в устройствах магнитной памяти. Магнитотвердые материалы намагничиваются трудно, однако очень долго намагниченность сохраняют. Именно из них получаются хорошие постоянные магниты. Области применения магнитотвердых материалов многочисленны и обширны, некоторые перечислены в начале статьи. Есть еще одна группа – магнитные материалы для особого назначения, сфера применения их очень узка.

Подробно о магнитотвердости

Как уже говорилось, магнитотвердые материалы имеют широкую петлю гистерезиса и большую коэрцитивную силу, малую магнитную проницаемость. Они характеризуются максимальной удельной магнитной энергией, отдаваемой в пространство. И чем “тверже” магнитный материал, тем выше его сила, тем меньше проницаемость. Удельной магнитной энергии отдается самая важная роль при оценке качества материала. Постоянный магнит во внешнее пространство практически не отдает энергию при замкнутом магнитопроводе, потому что все силовые линии находятся внутри сердечника, а вне его магнитного поля нет. Чтобы по максимуму использовать энергию постоянных магнитов, внутри замкнутого магнитопровода создается воздушный зазор строго определенного размера и конфигурации.

Со временем магнит “старится”, его магнитный поток уменьшается. Однако такое старение может быть как необратимым, так и обратимым. В последнем случае причинами его старения бывают удары, толчки, колебания температуры, постоянные внешние поля. Магнитная индукция снижается. Но его можно намагнитить повторно, восстановив таким образом его прекрасные свойства. А вот если постоянный магнит претерпел какие-либо структурные изменения, повторное намагничивание не поможет, старение не устранится. Но служат они долго, и велико назначение магнитотвердых материалов. Примеры буквально на каждом шагу. Это не только постоянные магниты. Это материал для хранения информации, для записи ее – и звуковой, и цифровой, и видео. Но и перечисленное – только малая часть применения магнитотвердых материалов.

Литые магнитотвердые материалы

По способу получения и по составу магнитотвердые материалы могут быть литыми, порошковыми и прочими. В их основе лежат сплавы железа, никеля, алюминия и железа, никеля, кобальта. Эти составы и являются самыми основными для того, чтобы получился постоянный магнит. Относятся они к прецизионным, поскольку количество их определяют строжайшие технологические факторы. Получаются литые магнитотвердые материалы при дисперсионном отвердении сплава, где охлаждение происходит с просчитанной скоростью от плавления до начала распада, который происходит в двух фазах.

Первая – когда состав близок к чистому железу с выраженными магнитными свойствами. Появляются как бы пластинки однодоменной толщины. А вторая фаза ближе к интерметаллическому соединению по составу, где никель и алюминий имеют низкие магнитные свойства. Получается система, где немагнитная фаза сочетается с сильномагнитными включениями с большой коэрцитивной силой. Но этот сплав недостаточно хорош по магнитным свойствам. Самым распространенным является другой состав, легированный: железо, никель, алюминий и медь с кобальтом для легирования. Бескобальтовые сплавы имеют более низкие магнитныке свойства, но они значительно дешевле.

Порошковые магнитотвердые материалы

Порошковые материалы применяются для миниатюрных, но сложной формы постоянных магнитов. Они бывают металлокерамическими, металлопластическими, оксидными и микропорошковыми. Металлокерамика особенно хороша. По магнитным свойствам уступает литым совсем немного, но несколько дороже их. Изготавливают металлокерамические магниты прессованием металлических порошков безо всякого связующего материала и спеканием их при очень высоких температурах. Порошки используются со сплавами, описанными выше, а также на основе платины и редкоземельных металлов.

По механической прочности порошковая металлургия превосходит литье, но магнитные свойства металлокерамических магнитов все-таки получаются несколько ниже, чем у литых. На платиновой основе магниты имеют очень высокие значения коэрцитивной силы, а также параметры высоко стабильные. У сплавов с ураном и редкоземельными металлами рекордные значения максимальной магнитной энергии: предельное значение – 112 кДж на квадратный метр. Такие сплавы получаются холодным прессованием порошка до самой высокой степени плотности, далее брикеты спекаются с присутствием жидкой фазы и литья многокомпонентного состава. Простым литьем невозможно до такой степени хорошо перемешать компоненты.

Прочие магнитотвердые материалы

К магнитотвердым материалам относятся и имеющие узкоспециальное назначение. Это эластичные магниты, сплавы пластически деформируемые, материалы для носителей информации и магниты жидкие. Деформируемые магниты имеют замечательные пластические свойства, прекрасно поддаются любым видам механической обработки – штамповке, резке, обработке на станках. Но стоят такие магниты дорого. Магниты кунифе из меди, никеля и железа анизотропны, то есть намагничиваются в сторону прокатки, их применяют в виде штамповки и проволоки. Магниты викаллой из кобальта и ванадия выполняют в виде магнитной ленты высокой прочности, а также и проволокой. Этот состав хорош для очень мелких магнитов с самой сложной конфигурацией.

Эластичные магниты – на резиновой основе, в которой наполнителем служит мелкий порошок из магнитотвердого материала. Чаще всего это феррит бария. Такой способ позволяет получать изделия совершенно любой формы с высокой технологичностью. Они тоже прекрасно режутся ножницами, сгибаются, штампуютмя, скручиваются. Стоят они значительно дешевле. Магнитная резина применяется как листы магнитной памяти для ЭВМ, в телевидении, для корректирующих систем. Как носители информации магнитные материалы отвечают многим требованиям. Это остаточная индукция высокого уровня, малый эффект саморазмагничивания (иначе информация потеряется), высокое значение коэрцитивной силы. А чтобы облегчить процесс стирания записей, нужна как раз малая величина этой силы, но противоречие это убирается с помощью технологий.

Источник

В различных магнитотвердых материалах природа высоких значений коэрцитивной силы определяется одним из трех механизмов задержки процессов перемагничивания в ферромагнетиках: необратимым вращением намагниченности магнитных доменов, задержкой образования и (или) роста зародышей перемагничивания и закреплением доменных стенок на различных неоднородностях и структурных несовершенствах кристалла.

Для получения высокой коэрцитивной силы в магнитных материалах кроме выбора химического состава используют технологии, оптимизирующие кристаллическую структуру и затрудняющие процесс перемагничивания. Это закалка сталей на мартенсит, дисперсионное твердение сплавов, создание высоких внутренних механических напряжений и др. В результате затрудняются процессы смещения доменных границ. У высококоэрцитивных сплавов магнитная текстура создается путем их охлаждения в сильном магнитном поле.

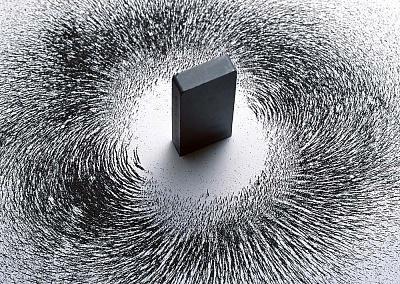

Предотвратить процесс перемагничивания за счет движения доменных стенок можно, напрмер, создав структуру, в которой мелкие однодоменные частицы ферромагнитного вещества окружены прослойками парамагнитного вещества. В таком случае перемагничивание может быть осуществлено за счет вращения вектора домена, что осуществимо только в сравнительно больших полях. Такая структура, состоящая из однодоменных частиц, образуется либо при мелком размоле ферромагнетика, с последующими смешиванием его с парамагнитным связующим веществом и спеканием, или же при использовании разделения однородного твердого раствора на две фазы (парамагнитную и ферромагнитную). Для затруднения вращения вектора домена используют вещества с очень сильной магнитной анизотропией (некоторые типы ферритов) или обеспечивают вытянутую форму доменов (в сплавах). Все параметры увеличиваются при одинаковой ориентации осей легкого намагничивания (или в ряде случаев длинных осей доменов) вдоль одного направления. Магнитотвердые материалы намагничиваются до насыщения и перемагничиваются в сравнительно сильных магнитных полях.

Применяют магнитотвердые материалы для производства постоянных магнитов. Они являются источниками постоянных магнитных полей, используемых в различной аппаратуре в электро- и радиотехнике, автоматике, приборостроении, электронике, в устройствах электромагнитной записи, фокусирующих устройствах для телевизоров, микрофонах, электроизмерительных приборах, микроэлектронике, СВЧ-приборах и т.д. Их используют в электрических машинах малой мощности, для записи и хранения цифровой, звуковой и видеоинформации и др. Преимущества постоянных магнитов по сравнению с электромагнитами постоянного тока – повышенная работоспособность; экономия материалов и потребления энергии; экономическая и техническая выгода применения.

Важнейшее требование к постоянному магниту — получение максимальной магнитной энергии в рабочем зазоре, поэтому удельная магнитная энергия Wm (энергия, отнесенная к единице объема магнита) — одна из важнейших характеристик магнитотвердых материалов. Она пропорциональна произведению:

Wm = (B.H)max/2,

где B и H — максимальные значения остаточной индукции внутри магнита и размагничивающей напряженности, соответственно.

Иногда магнитотвердые вещества характеризую произведением (B.H)max, которое называется энергетическим произведением.

Максимальная удельная магнитная энергия Wm изменяется в широком диапазоне для различных материалов и составляет 1кДж/м3 для хромистых сталей, закаленных на мартенсит, и 80 кДж/м3 для сплавов кобальта с редкоземельными элементами.

Коэффициент выпуклости характеризует форму кривой размагничивания и равен (B.H)max/(Br Hc)

С усилением прямоугольности петли гистерезиса коэффициент выпуклости приближается к единице.

Чем больше остаточная индукция, коэрцитивная сила и коэффициент выпуклости, тем больше максимальная энергия магнита. Магнитотвердые материалы намагничиваются с трудом, но зато длительное время сохраняют сообщенную энергию. Намагничивание происходит в основном за счет вращения вектора намагниченности.

По составу и способу получения магнитотвердые материалы подразделяются на легированные стали, закаленные на мартенсит, литые высококоэрцитивные сплавы, порошковые магнитотвердые материалы, магнитотвердые ферриты, пластически деформируемые сплавы, сплавы для магнитных носителей информации.

Это высокоуглеродистые стали, легированные W, Mo, Cr или Co. Эти стали сравнительно дешевы и допускают обработку на металлорежущих станках. Но применение мартенситных сталей вследствие низких магнитных свойств ограничено. Высокая коэрцитивная сила у этих материалов достигается в результате максимального деформирования кристаллической решетки.

К этой группе относятся сплавы систем Fe—Ni—Al (алюминий) и Fe—Ni—Co—Al, модифицированные различными добавками. Литые высококоэрцитивные сплавы являются основными промышленными материалами для изготовления постоянных магнитов. Они являются активными элементами многих приборов и характеризуются благоприятным соотношением между магнитными свойствами и стоимостью производства. Их магнитные характеристики: Hc 30-110 кА/м, Wm 3-30 кДж/м3.

Магнитная текстура высококоэрцитивных сплавов создается путем их охлаждения в сильном магнитном поле. При этом достигается упорядоченное расположение пластинчатых выделений сильномагнитной фазы, которые своими осями легкого намагничивания ориентируются в направлении поля. Такое магнитное текстурирование эффективно лишь для сплавов с высоким содержанием кобальта. Текстурированный материал магнитно анизотропен, наилучшие свойства у него обнаруживаются в том направлении, в котором при охлаждении на него действовало магнитное поле. Кристаллическую текстуру создают методом направленной кристаллизации сплава, залитого в форму, используя особые условия теплоотвода. Сплавы, полученные направленной кристаллизацией, имеют специфическую столбчатую структуру. Сочетание кристаллической и магнитной текстур позволяет улучшать все параметры магнитотвердого материала.

Бескобальтовые сплавы наиболее дешевые. Сплавы, содержащие кобальт, применяются в тех случаях, когда требуются повышенные магнитные свойства и нужен изотропный магнитный материал. Сплавы с 24% кобальта (магнико), обладающие высокими магнитными свойствами в направлении магнитной текстуры, используют при направленном магнитном потоке. Сплавы с направленной кристаллизацией обладают наибольшим запасом магнитной энергии.

Получают путем прессования порошков с последующей термообработкой. В зависимости от особенностей производства и природы высококоэрцитивного состояния материалы этой группы подразделяются на металлокерамические магниты и металлопласты, в том числе металлопластические магниты. Сложность получения особенно мелких изделий со строго выдержанными размерами из литых железоникельалюминиевых сплавов обусловила использование методов порошковой металлургии для производства постоянных магнитов. Эти магниты дешевы, обладают высокой коэрцитивной силой, но малой остаточной индукцией. К недостаткам также относятся плохие механические свойства и невысокая термостабильность. Высококоэрцитивное состояние обусловлено трудностью зародышеобразования или вращения намагниченности в мелких частицах феррита, обладающих высокой кристаллической анизотропией. В результате ряда технологических операций частицы оказываются изолированными друг от друга и перемагничиваются в значительной степени индивидуально.

Магнитотвердые ферриты (оксидные магниты) — это ферримагнетики с большой кристаллографической анизотропией. Применяются главным образом феррит бария BaO.6Fe2O3, феррит кобальта CoO.6Fe2O3 и феррит стронция SrO.6Fe2O3. Ферриты бария и стронция имеют гексагональную кристаллическую решетку с одноосной анизотропией. Высокая коэрцитивная сила у этих материалов обусловлена малым размером кристаллических зерен и сильной магнитной кристаллографической анизотропией. Технология их получения аналогична технологии приготовления керамики. Для получения мелкокристаллической структуры осуществляют тонкий помол, а спекание проводят при относительно невысоких температурах, чтобы исключить процесс рекристаллизации. Для придания анизотропии магнитных свойств материал текстурируют. Текстура создается путем формования массы в сильном магнитном поле.

В зависимости от технологии изготовления магниты на основе феррита бария могут быть изотропными и анизотропными. Ферриты кобальта имеют кубическую структуру и получают их по той же технологии, что и ферриты бария. Основное отличие заключается в термомагнитной обработке спеченных магнитов.

Магнитные свойства магнитотвердых ферритов: Hc — 120-240 кА/м, Wm — 3-18 кДж/м3. Магниты из ферритов можно использовать при высоких частотах, что связано с высоким удельным сопротивлением. У бариевых ферритов, например, =104-107 Ом.м. Недостатки магнитотвердых ферритов — низкая механическая прочность большая хрупкость и твердость, сильная зависимость магнитных свойств от температуры.

К пластически деформируемым сплавам относятся сплавы систем:

Fe — Со — Mo — (72%Fe, 12%Со, 16%Mo — комол);

Fe — Со — V — (37%Fe, 52%Со, 11%V — викаллой);

Fe — Ni — Cu — (20%Fe, 20%Ni, 60%Cu — кунифе);

Co — Ni — Cu —(45%Co, 25%Ni, 30%Cu — кунико).

Эти сплавы более пластичны и значительно легче поддаются механической обработке. Благодаря мелкодисперсной структуре, магнитные свойства этих сталей лучше, чем у легированных мартенситных сталей. Дисперсионно-твердеющие сплавы типа Fe — Со — Mo (комолы) приобретают высококоэрцитивное состояние (магнитную твердость) в результате отпуска после закалки, при котором происходит распад твердого раствора и выделяется фаза, богатая молибденом. Сплавы типа Fe — Со — V (викаллои) для придания им свойств магнитотвердых материалов подвергают холодной пластической деформации с большим обжатием и последующему отпуску. Высококоэрцитивное состояние сплавов типа Pt — Со возникает за счет появления упорядоченной тетрагональной фазы. К этой группе материалов относятся сплавы систем Fe — Ni — Cu и Co — Ni — Cu. Магнитные свойства этих сплавов высокие: Hc (12-55) кА/м, Wm (3-19)кДж/м3. Магнитотвердые ферриты применяются для работы в условиях рассеянных магнитных полей и в СВЧ-диапазоне. Основной недостаток этих сплавов — высокая стоимость.

Редкоземельные элементы (РЗЭ) образуют большое число бинарных соединений с металлами переходной группы, обладающих высокими магнитными свойствами. Наибольший интерес представляют соединения RCo5 и R2Co17, где R — редкоземельный металл (самарий, празеодим, церий); кобальт может быть частично замещен медью или железом. Эти соединения имеют гексагональную структуру и им присуща сильная магнитная анизотропия и высокая температура Кюри. Наиболее высокая намагниченность насыщения наблюдается у соединений кобальта с элементами первой половины ряда лантаноидов, что обусловлено ферримагнитным упорядочением спинов атомов РЗЭ и атомов кобальта в этих соединениях. При температуре ниже некоторого критического значения соединения RСо5 метастабильны и распадаются на две фазы. Нарушение фазовой однородности является одной из причин проявления высокой коэрцитивной силы в материале. У материалов на основе РЗЭ Hc = (560-800) кА/м, Wm = (56-80) кДж/м3.

Магниты из этих сплавов получают наиболее часто жидкофазным спеканием из порошков. Например, магниты на основе SmCo5 спекаются после прессования при температуре 1100 оС в течение 30 мин в атмосфере чистого аргона. Магниты из этих соединений должны быть защищены от окисления покрытиями из металла или оксидных пленок. Основные их недостатки — высокая хрупкость и высокая стоимость.

Материалы этой группы должны иметь высокие значения остаточной магнитной индукции Br и коэффициента выпуклости в, а также высокую остаточную индукцию для повышения уровня считываемого сигнала.

Для записи и воспроизведения информации используют тонкие металлические ленты и проволоку из специальной нержавеющей стали и викаллоя. В качестве магнитного носителя информации используют магнитотвердые порошковые покрытия, нанесенные на различные основания. Намагниченность магнетика после «отключения» поля будет зависеть от величины этого поля. Именно этот эффект используется для магнитной записи информации. Для этого различные участки ферромагнетика в виде тонкого магнитного слоя, нанесенного на диамагнитный диск или ленту, намагничивают полем, создаваемым миниатюрным источником магнитного поля — записывающей головкой. В результате такой записи различные участки ферромагнетика будут иметь различную остаточную намагниченность, несущую в себе информацию о поле, создаваемом записывающей головкой. Записанная информация может долго храниться. С помощью различных устройств, называемых считывающими головками, записанная информация может быть считана и превращена в записанный ранее электрический сигнал. В настоящее время достигнута очень высокая плотность записи — свыше 100 мегабит на см2.

В качестве магнитного порошка используют оксиды железа, магнитотвердые ферриты, сплавы типа ални. Магнитные свойства лент, дисков и других устройств существенно зависят от размера частиц порошка, их ориентации и объемной плотности в рабочем слое. Качество поверхности влияет на ее частотные показатели.

Источник