Какие свойства металлов определяют испытаниями на сжатие

Стандартные

испытания прочностных и пластических свойств металлов

Механические

испытания в зависимости от характера действия

нагрузки во времени могут быть:

статические,

при которых нагружение производится медленно и

нагрузка возрастает плавно от нуля до некоторой максимальной

величины или

остается постоянной длительное время при малой

скорости деформации;

динамические,

при которых нагрузка на образец возрастает мгновенно

при большой скорости деформации;

–

повторно-переменные (или циклические), усталостные,

при которых

изменяются величина и направление действия нагрузки. По результатам

испытаний определяют число циклов до разрушения при разных значениях напряжений

или то предельное напряжение, которое образец выдерживает без разрушения в

течение опреленного

числа циклов нагружения.

Кроме того,

проводят испытания на

ползучесть и

длительную прочность

при повышенных температурах с целью определения жаропрочности металла или

сплава.

При

статических, динамических и усталостных испытаниях, а также

при испытаниях на твердость и жаропрочность определяют

стандартные механические свойства металлов и сплавов: прочностные характеристики

– предел пропорциональности, продел упругости, предел текучести, временное

сопротивление,

пластические

характеристики – относительное удлинение и относительное сужение, а также

твердость, ударную вязкость, предел

выносливости, предел ползучести или предел длительной прочности.

Испытание на растяжение

При испытании на растяжение, согласно ГОСТ

1497, определяют сопротивление металла малым пластическим деформациям,

характеризующееся пределом пропорциональности σпц, пределам упругости

σу и пределом текучести σт (или σ0,2),

а также сопротивление значительным пластическим деформациям, которое выра жают

временным сопротивлением σв.

При растяжении

определяют и пластичность металла, то есть величину

пластической деформации до разрушения, которая может

быть оценена относительным удлинением образца

δ

и его

относительным

сужением ψ (после разрыва образца).

Для испытания

на растяжение используют стандартные образцы

(см. ниже). Машина для испытаний снабжена устройством, записывающим

диаграмму растяжения.

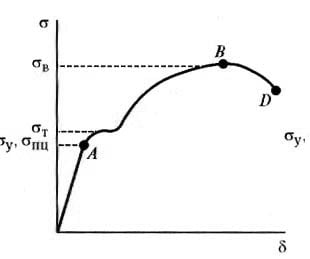

Диаграмма

растяжения показывает зависимость между растягивающей

нагрузкой, действующей на образец, и его деформацией.

На

диаграмме по оси ординат записывают нагрузку

Р,

а по оси абсцисс –

абсолютное удлинение образца Δl

(Δl =

lх

—

lо, где lх

и lо – текущая

(в данный момент времени) и начальная длины образца) — Рис.

1

Рис. 1. Схема

диаграммы растяжения: изменение удлинения образца в зависимости от нагрузки

Кривая

изменения абсолютного удлинения Δl

в зависимости

от

прилагаемой нагрузки

Р

при растяжении состоит из прямолинейного

участка

ОА

и криволинейного

АВ,

отвечающего переходу в область

пластических (остаточных) деформаций и характеризуемой постепенным уменьшением

тангенса угла наклона кривой к оси

абсцисс (см. Рис.

1).

Пластической

называют деформацию, остающуюся после снятия

нагрузки

(кроме

того, наблюдается обратимая пластическая деформация,

которая,

как и упругая, исчезает после снятия нагрузки).

Величина остаточной деформации в момент раз

рушения (удлинение, сужение) служит мерой пластичности материала.

Если величина пластической деформации до разрушении мала,

то материал называют хрупким. Пластическая деформация

предшествует любому виду разрушения (вязкому или квазихрупкому),

но при квазихрупком разрушении она весьма мала, локализована

в микро- и субмикрообъемах и не выявляется при обычных

методах измерения макродеформации. В этом последнем

случае

необходимо изыскание такиx

условий

испытания (скорости нагружения,температуры испытании и т. п.), при которых

можно было

бы выявить пластичность материала.

Для

возможности сравнения результатов

испытаний различных но размерам образцов целесообразно установить связь между

удельными и относительными величинами, т. е. между условным напряжением

σ,

равным

P/F0,

где

P

–

растягивающая нагрузка (сила),

F0

—

плошадь поперечного сечения образца до испытания, и относительным удлинением

δ, равным Δl/I0,

где Δl

— абсолютное уд- шпение образца;

I0

– длина образца до испытания. Так как значении

Р

и Δl

делятся

на постоянные для данных условий испытания величины,

то вид диаграммы, приведенной на Рис.

1, не меняется

(отличается только масштабом) при переходе от координат

P

– Δl

к

координатам

σ

—

δ.

Напряжения

ниже точки

А

практически не вызывают измеримой остаточной деформации и относительно этой

точки могут быть

установлены (с определенным допуском на точность измеряемых деформаций) предел

упругости

σу,

а также предел пропорциональности σпц.

Здесь и далее напряжения получаются делением соответствующей нагрузки на

F0

—

плошадь поперечного сечения образца до испытания.

Предел

упругости

σу

— условное напряжение, соответствующее появлению остаточных деформаций

определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на

остаточную деформацию указывается в индексе при σу.

Предел

пропорциональности

σпц

— условное напряжение, соответствущее

отклонениям от линейного хода кривой деформации (от

закона Гука), задаваемым определенным допуском (например, увеличением тангенса

угла наклона кривой деформации к оси напряжения на 25 или 50% при переходе от

прямолинейного участка к криволинейному).

Следует

отметить, что для реальных

поликристоллических металлов

определение

σу

и σпц

представляет значительные методические

трудности, так как предусматривает измерение очень малых

деформаций.

Поэтому на практике чаще обращаются к такой характеристике,

как условный предел текучести.

Условный

предел текучести

— это условное напряжение, при котором

остаточная деформация достигает определенной величина (обычно

0,2%

от рабочей длины образца; тогда условный

предел текучести

обозначают как

σ0,2).

Величину

σ0,2

определяют,

правило, для материалов, у которых на диаграмме отсутвует

площадка или зуб текучести.

В тех случаях,

когда диаграмма растяжения имеет площадку текучести

(Рис.

2,

а),

измеряют

физический

предел текучести

σт,

условное напряжение, соответствующее наименьшей нагрузке

площадки текучести, когда деформация образца происходит

увеличения нагрузки. Иногда распространение деформации по

длине образцов из пластичных материалов при напряжениях, отвечающих

площадке текучести, носит волнообразный характер:

вначале образуется местное утонение сечения, затем это

утононение

переходит на соседний объем материала и этот процесс разшнми ся

до тех пор, пока в результате распространения такой волны

не возникает

общее равномерное удлинение, отвечающее площадке

текучести. Когда имеется зуб текучести (Рис.

2,

б),

вводят

понятия

о верхнем σвт

и нижнем σнт

пределах текучести.

Рис. 2. Схемы

диаграмм растяжения металлов, дающих площадку (а) зуб

(б)

текучести

Если при

испытании образцов, например на растяжение, не

возникает локализованной деформации (не образуется шейки

–

местное сужение поперечного сечения), то образец из хрупких металлов

разрушается при какой-то максимальной нагрузке, отвечающей точке

В

на Рис.

1. Деление этой нагрузки на площадь начального поперечного сечения дает

разрушающее напряжение, называемое

временным

сопротивлением

σb

(это условное напряжение, соответствующее наибольшей нагрузке, выдерживаемой образцом).

В тех случаях, когда окончание растяжения сопровождается

местным утонением

образца (образованием шейки), диаграмма

растяжения имеет вид, изображенный на Рис.

2, т. е. нагрузка

в момент разрыва пластичного металла и напряжение, отнесенное

к исходному сечению (в точке

D),

могут

быть меньше, чем напряжение в какой-то предыдущий момент растяжения. Но и и этом

случае временное сопротивление определяется применительно

к точке

В,

т. е. относительно максимальной нагрузки, момент достижения которой практически

совпадает с началом образования шейки в образце из пластичного материала. Появление

шейки определяет переход от равномерной деформации всей рабочей части

образца к сосредоточенной деформации в определенном сечении.

При переходе в

область пластических деформаций (правее точки

Ана диаграмме

Рис.

1) изменения поперечного сечения образца

становятся уже значительными и отнесение нагрузки к исходному

(до деформации) сечению

F0

дает лишь условные напряжения.

Если учитывать изменение сечения при деформации и относить

нагрузку не к исходному сечению, а к сечению в каждый данный момент деформации

Fx,

то

получают

истинные

напряжения.

Эти последние,

естественно, отличаются от условных напряжений и тем

больше, чем пластичнее материал (чем сильнее изменяется сечение

в ходе деформации относительно исходного). Соответственно

изменяется вид диаграммы растяжения, которая схематично

показана на Рис.

3. В случае хрупких материалов (чугун, литые алюминиевые

сплавы и др.) различие между истинными и условными напряжениями может быть

небольшим.

По

диаграмме

растяжения, как было отмечено выше, можно судить

и о пластичности металла, которая характеризуется относительным

удлинением после разрыва

δ

и относительным сужением

площади

сечения у образца.

Под

относительным

удлинением

δ понимают отношение абсолютного

удлинения образца после разрыва Δl

= lк — lо (где lк — конечная

длина образца) к его начальной расчетной длине

lо,

выри женное в процентах, т. е.

δ

= (lк

– lо)*100%/lо

В случае

испытания «коротких» (пятикратных) образцов (см.

ниже)

относительное удлинение обозначают

δ5,

в случае

«длинных»

(десятикратных) –

δ10.

Относительное

сужение после разрыва

ψ

представляет собой

oтношение

уменьшения площади поперечного сечения разорванного

образца

ΔF=

F0

—

FK

(где

FK

–

минимальная площадь поперечного сечения образца после его разрыва) к

первоначальной площади

поперечного сечения

Fo,

выраженное в процентах, т. е.

Ψ

= (F0

—

FK)*100%/

F0

При расчете

режимов обжатий в процессах обработки меча им» давлением чаще всего используют

показатель

δ.

Тангенс угла

наклона прямой

ОА

к оси абсцисс (см. Рис.

1)

характеризует

модуль

упругости материала

Е

= σ/

δ

(где

δ

– относительная

деформация, равная Δl/l0).

Модуль упругости E определяет

жесткость материала:

интенсивность увеличения напряжения

по мере увеличении упругой деформации. Физический

смысл

Е

сводится к тому, что он

характеризует сопротивляемость

металла упругой деформации.

Модуль упругости

практически не зависит от структуры

металла и определяется

силами межатомной связи.

Все другие механические свойства

являются структурно чувствительными

и изменяются в зависимости

от структуры в широких

пределах.

Рис. 3. Условное изображение диаграммы растяжения (сплошная линия) и диаграммы

истинных напряжений (штриховая линия)

Следует

отметить, что закон пропорциональности между напряжением и деформацией является

справедливым лишь в первом приближении. При точных измерениях даже при небольших

напряжениях в упругой области наблюдаются отклонения от закона

пропорциональности. Это явление называют

неупругостъю.

Оно

проявляется в том, что деформация, оставаясь обратимой, отстает

по фазе

от действующего напряжения. В связи с этим при нагрузке-разгрузке

на диаграмме растяжения вместо прямой линии получается петля гистерезиса, так

как линии нагрузки и разгрузки не

совпадают между собой.

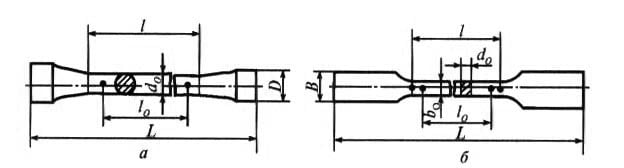

Механические

свойства металлов в испытаниях на растяжение определяют, используя стандартные

образцы, общий вид которых показан

на Рис.

4.

Необходимо

строго соблюдать определенные соотношения между

начальной расчетной длиной образца l0 и начальной площадью

поперечного сечения в рабочей части образца

F0.

Используют образцы двух видов: цилиндрические и плоские. Оба вида образном для

испытания на растяжение применяют с начальной расчетной длиной lо = 5,65√F0

или lо = 11,3√F0 диаметром

do

=

3…25 мм или

толщиной

ао

= 0,5. ..25 мм и шириной

b0

= 20…30 мм. При ном образцы с расчетной длиной lо = 5, √F0

именуются «короткими», а образцы с lо = 11,3 √F0 –

«длинными», причем применение первых предпочтительнее. Литые образцы и образцы

из хрупких металлов допускается изготавливать с начальной расчетной длиной lо =

2,82√F0.

В случае

цилиндрических образцов в качестве основных применяют образцы с диаметром

do

=

10 мм

и начальной расчетной длиной

l0

=

5do

(короткие) и lо =

10d0

(длинные); в первом случае поручаемое значение относительного удлинения после

разрыва обозначают

δ5, во втором

–

δ10.

Рис. 4. Общий

вид стандартных образцов для испытания на растяжение:

а -цилиндрический

образец;

б —

плоский

Испытание на сжатие

Испытание на

сжатие обычно применяют для определения механических

свойств хрупких материалов. Цилиндрические образцы

диаметром 10…25 мм и высотой, равной диаметру, подвергают

сжатию, фиксируя при этом упругие и остаточные деформации Торцовые поверхности

образцов должны быть отшлифованы, плоскопараллельными

и перпендикулярными к оси

образца. Большое

влияние на результаты испытания оказывает трение на торцах об

разцов. Для уменьшения трения применяют специальные прокладки (свинцовые) или

смазку торцов.

Испытание на

сжатие производят на тех же машинах, что и ж пытание на растяжение, с

использованием приспособлений (реверсов)

для превращения растягивающей нагрузки в сжимающую.

При испытании на сжатие получают диаграмму сжатия (Рис.

5), по

которой определяют основные механические характеристики испытуемого

материала. В процессе сжатия образца из пластичного

металла при напряжении ниже предела текучести металл ведет так же, как

и при растяжении. После достижения предела текучести

образец пластически деформируется, принимая бочкообразную

форму.

При смазке торцов или наличиимягких

прокладок на торцах

деформация образца по высоте получается более равномерной.

При испытании

на сжатие пластичных металлов (см. рис.

5 кривые

2

и

3)

обычно определяют

пределы пропорциональности

и текучести как при испытании на растяжений,

а степень осадки (относительную

деформацию) находят

из

соотношения:

ε

= (h0-h1)*100%/h0,

где hо и

h1

—

высоты образца

до

и после

осадки.

Рис. 5.

Сравнительные схемы диаграмм сжатия различных металлов:

1 –

чугун;

2

– медь;

3 –

сталь

В случае

испытания на сжатие хрупких металлов (см., например, Рис.

5, кривая

1) достижение

в точке

В

напряжения σв сопровождается разрушением образца. Разрушение

образца обычно происходит под углом 45° к линии действия сжимающей силы.

Источник

Для хрупких материалов с низким значением сопротивления разрыву испытание на растяжение почти не сопровождается пластической деформацией и не дает характеристик пластичности.

Результаты испытаний искажают также перекосы (незначительные неправильности в установке образца), так как в хрупком, малопластичном образце они могут вызвать неправильное и неравномерное распределение напряжений по сечению и привести к разрушению при средних нагрузках на образец, значительно более низких, чем предполагалось.

Испытание на сжатие является наиболее простым из таких видов механических испытаний. По схеме напряженного состояния оно подходит к большинству процессов обработки металлов давлением, где преобладают сжимающие напряжения.

При сжатии силы, деформирующие образец, направлены вдоль его оси навстречу друг другу.

Внутренние силы упругости при сжатии распределяются по сечению равномерно, так как металл во всех точках поперечного сечения испытывает одинаковую деформацию. Для сжатия применим закон Гука.

Испытание на сжатие проводится как на специальных машинах (прессах), так и на большинстве разрывных машин, которые приспособлены и для испытаний на сжатие с применением специальных приспособлений — реверсоров (механизмов обратного действия).

На рис. 2.12, а показан испытательный пресс ПР-500. Прессы этого типа, а также пресс ПР-1000 предназначены для испытания на сжатие и изгиб различных конструкций из металла и неметаллических материалов. Для лучшей центровки образца одну из опор (обычно верхнюю) делают шаровой (рис. 2.12, б).

Испытание на сжатие проводится по ГОСТ 2055—43. Результаты испытаний зависят от формы и размеров образцов. Для исключения возможной потери устойчивости при испытании на сжатие применяют короткие образцы.

Применение сравнительно длинных образцов недопустимо, поскольку у таких образцов будет наблюдаться не только сжатие, но и продольный изгиб. Поэтому образцы металлов для испытаний на сжатие чаще всего имеют цилиндрическую форму с отношением высоты к диаметру 1,0:2,0. Применяют образцы диаметром от 10 до 25 мм и высотой, равной диаметру (рис. 2.12, в, I), а также образцы диаметром 6 и 10 мм и высотой 6 мм.

Все характеристики прочности и пластичности металла при сжатии сохраняют те же формулировки, что и при растяжении, с той лишь разницей, что соответствующими деформациями об-

Рис. 2.12. Машина и образцы для испытания на сжатие:

а — испытательный пресс ПР-500; б — установка образца при испытании на сжатие: 1 — опорная подушка; 2— опора с шаровой поверхностью; 3 — головка машины; 4 — образец; в — образцы для испытания на сжатие: I — нормальный; II — восьмикратный

разца при сжатии является не удлинение, а укорочение, не поперечное сужение, а увеличение поперечного сечения образца.

Истинные напряжения при сжатии (в отличие от испытаний на растяжение) меньше условных, так как нагрузка относится к большей площади поперечного сечения.

Для определения модуля продольной упругости Е, коэффициента Пуассона р, предела пропорциональности и предела текучеети при сжатии применяют образцы с высотой Н = SD и утолщенными концами (рис. 2.12, в, И).

Торцовые поверхности образцов должны быть строго параллельны и отшлифованы, так как при их сжатии в поперечном сечении заметно влияют силы трения, возникающие по плоскости соприкосновения образца и опорных плит пресса, кроме того, по этим плоскостям может также возникнуть деформация смятия.

Результаты испытания следует считать условными, так как на них существенно влияет трение на торцах образцов, которое в свою очередь зависит от размеров образцов и состояния торцовых поверхностей.

Диаграммы «напряжение—деформация» при сжатии пластичных и хрупких материалов резко различаются. Диаграмма сжатия (рис. 2.13, а) до точки 4 подобна диаграмме растяжения. Однако временное сопротивление при сжатии пластичной стали можно определить лишь условно, так как после участка 3—4 упрочнения (за точкой 4) происходит быстрое нарастание сплющивания образцов (рис. 2.13, б).

Хрупкие материалы при сжатии ведут себя иначе — расплющивание и связанное с ним увеличение нагрузки не наблюдается, разрушение материала происходит при незначительных деформациях (рис. 2.13, в). У хрупких материалов сопротивление сжатию значительно выше, чем сопротивление растяжению. Например, для серого чугуна предел прочности апч при сжатии составляет апч =

Рис. 2.13. Диаграммы «напряжение—деформация» при сжатии пластичных и хрупких материалов:

а — диаграмма «напряжение—деформация» при сжатии образца из мягкой стали; б — схема деформации образца из мягкой стали; в — схематическая диаграмма сжатия хрупкого металла

Рис. 2.14. Разрушение хрупких образцов при сжатии:

а — чугуна; б — закаленной стали при испытании с трением на торцах; в — закаленной стали при сжатии в условиях малого трения на торцах

= 54 936—88 290 кПа, а временное сопротивление при растяжении апч = 11 772—18 639 кПа, т. е. примерно в 4,6 раза меньше.

Многие хрупкие материалы (чугун, алюминиевые литые сплавы), дающие при растяжении отрыв, при сжатии разрушаются вследствие срез или скалывания.

Разрушение образцов малопластичных металлов происходит обычно по плоскостям, направленным под углом 45° к оси образца (рис. 2.14, а).

При испытании коротких образцов значительное влияние оказывают силы трения между торцовыми поверхностями образца и опорами. Силы трения затрудняют перемещение частиц металла в этих участках и влияют не только на результаты испытаний, но и на характер разрушения. При наличии трения наблюдается разрушение по форме конусов (рис. 2.14, б).

Ослабление трения изменяет характер разрушения; в образце возникают продольные трещины (рис. 2.14, в). Продольное разрушение при сжатии хрупких материалов наблюдается лишь при тщательной смазке торцов, изменении формы образца или применении насадок разной формы. В этом случае вследствие изменения условий течения металла разрушение наступает при меньшей нагрузке.

Источник