Какие свойства меди и алюминия используют в электротехнике

Áåç ïðîâîäíèêîâ íèêóäà

Ìåäü (ëàò. Cuprum) îäèí èç ñåìè ìåòàëëîâ, èçâåñòíûõ ñ ãëóáîêîé äðåâíîñòè. Çíà÷èòåëüíûå çàïàñû ìåäíûõ ðóä íàõîäÿòñÿ â ÑØÀ, ×èëè, Ðîññèè (Óðàë), Êàçàõñòàíå (Äæåçêàçãàí), Êàíàäå, Çàìáèè è Çàèðå.

Ìåäü âõîäèò â ñîñòàâ áîëåå 150 ìèíåðàëîâ, ïðîìûøëåííîå ïðèìåíåíèå íàøëè 17 èç íèõ, â òîì ÷èñëå: áîðíèò (Cu5FeS4), õàëüêîïèðèò (ìåäíûé êîë÷åäàí CuFeS2), õàëüêîçèí (ìåäíûé áëåñê Cu2S), êîâåëëèí (CuS), ìàëàõèò (Cu2(OH)2[CO3]). Ïåðåðàáîòêà ñóëüôèäíûõ ðóä äàåò îêîëî 80% îò âñåé äîáûâàåìîé ìåäè.

ïðèðîäå Âñòðå÷àåòñÿ è ñàìîðîäíàÿ ìåäü.

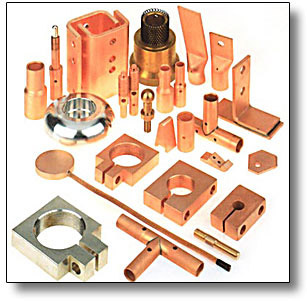

×èñòàÿ ìåäü êîâêèé è ìÿãêèé ìåòàëë â èçëîìå ðîçîâàòîãî öâåòà, äîñòàòî÷íî òÿæåëûé, îòëè÷íûé ïðîâîäíèê òåïëà è ýëåêòðè÷åñòâà, ëåãêî ïîäâåðãàåòñÿ îáðàáîòêå äàâëåíèåì. Èìåííî ýòè êà÷åñòâà ïîçâîëÿþò ïðèìåíÿòü èçäåëèÿ èç ìåäè â ýëåêòðîòåõíèêå â íàñòîÿùåå âðåìÿ áîëåå 70% âñåé ïðîèçâîäèìîé ìåäè èäåò íà âûïóñê ýëåêòðîòåõíè÷åñêèõ èçäåëèÿ. Äëÿ èçäåëèé ñ ìàêñèìàëüíîé ýëåêòðîïðîâîäíîñòüþ, èñïîëüçóþò òàê íàçûâàåìóþ «áåçêèñëîðîäíóþ» ìåäü.  èíûõ ñëó÷àÿõ ãîäíà è òåõíè÷åñêè ÷èñòàÿ ìåäü, ñîäåðæàùàÿ 0,02-0,04% êèñëîðîäà.

Îñíîâíûå õàðàêòåðèñòèêè ìåäè: óäåëüíûé âåñ 8,93 ã/cì3, òåìïåðàòóðà ïëàâëåíèÿ 1083°Ñ, óäåëüíîå ýëåêòðè÷åñêîå ñîïðîòèâëåíèå ìåäè ïðè 20°Ñ 0,0167 Îì*ìì2/ì. ×èñòàÿ ìåäü îáëàäàåò âûñîêîé ýëåêòðè÷åñêîé ïðîâîäèìîñòüþ (íà âòîðîì ìåñòå ïîñëå ñåðåáðà). Èìåííî ýòî êà÷åñòâî ìåäè èñïîëüçóþò â ïðîìûøëåííîñòè äëÿ èçãîòîâëåíèÿ ýëåêòðîòåõíè÷åñêèõ øèí èç ìåäè.

Ìåäíûå øèíû èçãîòàâëèâàþòñÿ ïî ÃÎÑÒ 434-78. Ñîñòîÿíèÿ â êîòîðîì ïîñòàâëÿþòñÿ ìåäíûå øèíû ïîòðåáèòåëþ: íå îòîææåííàÿ (ìàðêèðîâêà Ò-òâåðäîå), îòîææåííûì (Ì-ìÿãêîå) è ÒÂ-òâåðäûå øèíû, èçãîòîâëåííûå èç áåñêèñëîðîäíîé ìåäè.

äåôîðìèðîâàííîì ñîñòîÿíèè ïðî÷íîñòü ìåäè âûøå, ÷åì ó îòîææåííîãî ìåòàëëà, à çíà÷åíèÿ ýëåêòðîïðîâîäíîñòè ïîíèæåíû.

Ñïëàâû, ïîâûøàþùèå ïðî÷íîñòü è óëó÷øàþùèå äðóãèå ñâîéñòâà ìåäè, ïîëó÷àþò ââåäåíèåì â íåå äîáàâîê, òàêèõ, êàê öèíê, îëîâî, êðåìíèé, ñâèíåö, àëþìèíèé, ìàðãàíåö, íèêåëü. Íà ñïëàâû èäåò áîëåå 30% ìåäè.

Ëàòóíè ñïëàâû ìåäè ñ öèíêîì (ìåäè îò 60 äî 90% è öèíêà îò 40 äî 10%) ïðî÷íåå ìåäè è ìåíåå ïîäâåðæåíû îêèñëåíèþ. Ïðè ïðèñàäêå ê ëàòóíè êðåìíèÿ è ñâèíöà ïîâûøàþòñÿ åå àíòèôðèêöèîííûå êà÷åñòâà, ïðè ïðèñàäêå îëîâà, àëþìèíèÿ, ìàðãàíöà è íèêåëÿ âîçðàñòàåò àíòèêîððîçèéíàÿ ñòîéêîñòü. Ëèñòû, ëèòûå èçäåëèÿ èñïîëüçóþòñÿ â ìàøèíîñòðîåíèè, îñîáåííî â õèìè÷åñêîì, â îïòèêå è ïðèáîðîñòðîåíèè, â ïðîèçâîäñòâå ñåòîê äëÿ öåëëþëîçíîáóìàæíîé ïðîìûøëåííîñòè.

Áðîíçû. Ðàíüøå áðîíçàìè íàçûâàëè ñïëàâû ìåäè (80-94%) è îëîâà (20-6%). Â íàñòîÿùåå âðåìÿ ïðîèçâîäÿò áåçîëîâÿííûå áðîíçû, èìåíóåìûå ïî ãëàâíîìó âñëåä çà ìåäüþ êîìïîíåíòó.

Àëþìèíèåâûå áðîíçû ñîäåðæàò 5-11% àëþìèíèÿ, îáëàäàþò âûñîêèìè ìåõàíè÷åñêèìè ñâîéñòâàìè â ñî÷åòàíèè ñ àíòèêîððîçèéíîé ñòîéêîñòüþ.

Ñâèíöîâûå áðîíçû, ñîäåðæàùèå 25-33% ñâèíöà, èñïîëüçóþò ãëàâíûì îáðàçîì äëÿ èçãîòîâëåíèÿ ïîäøèïíèêîâ, ðàáîòàþùèõ ïðè âûñîêèõ äàâëåíèÿõ è áîëüøèõ ñêîðîñòÿõ ñêîëüæåíèÿ.

Êðåìíèåâûå áðîíçû, ñîäåðæàùèå 4-5% êðåìíèÿ, ïðèìåíÿþò êàê äåøåâûå çàìåíèòåëè îëîâÿííûõ áðîíç.

Áåðèëëèåâûå áðîíçû, ñîäåðæàùèå 1,8-2,3% áåðèëëèÿ, îòëè÷àþòñÿ òâåðäîñòüþ ïîñëå çàêàëêè è âûñîêîé óïðóãîñòüþ. Èõ ïðèìåíÿþò äëÿ èçãîòîâëåíèÿ ïðóæèí è ïðóæèíÿùèõ èçäåëèé.

Êàäìèåâûå áðîíçû ñïëàâû ìåäè ñ íåáîëüøèì êîëè÷åñòâà êàäìèÿ (äî1%) èñïîëüçóþò ïðè ïðîèçâîäñòâå òðîëëåéíûõ ïðîâîäîâ, äëÿ èçãîòîâëåíèÿ àðìàòóðû âîäîïðîâîäíûõ è ãàçîâûõ ëèíèé è â ìàøèíîñòðîåíèè.

Ïðèïîè ñïëàâû öâåòíûõ ìåòàëëîâ, ïðèìåíÿåìûå ïðè ïàéêå äëÿ ïîëó÷åíèÿ ìîíîëèòíîãî ïàÿíîãî øâà. Ñðåäè òâåðäûõ ïðèïîåâ èçâåñòåí ìåäíîñåðåáðÿíûé ñïëàâ (44,5-45,5% Ag; 29-31% Cu; îñòàëüíîå öèíê).

Ðîññèè ìåäíûå øèíû èçãîòàâëèâàþò íåñêîëüêèõ çàâîäîâ: Êàìåíñê-Óðàëüñêèé ÎÖÌ, Êîëü÷óãèíñêèé ÎÖÌ, Êèðîâñêèé ÎÖÌ.

Ìèðîâîå ïðîèçâîäñòâî ìåäè â 2007 ãîäó âûðîñëî íà 2,5% ïî ñðàâíåíèþ ñ 2006 ã. è ñîñòàâèëî 17,76 ìëí. òîíí. Ïîòðåáëåíèå ìåäè â 2007 ãîäó âûðîñëî íà 4%, ïðè ýòîì ìåäíîå ïîòðåáëåíèå Êèòàÿ âçëåòåëî íà 25% çà ãîä, â òî âðåìÿ êàê ìåäíîå ïîòðåáëåíèå â ÑØÀ ðåçêî óïàëî íà 20%.

Àëþìèíèé è åãî ñïëàâû

Àëþìèíèé è ðÿä ñïëàâîâ íà åãî îñíîâå íàõîäÿò ïðèìåíåíèå â ýëåêòðîòåõíèêå, áëàãîäàðÿ õîðîøåé ýëåêòðîïðîâîäíîñòè, êîððîçèîííîé ñòîéêîñòè, íåáîëüøîìó óäåëüíîìó âåñó, è, ÷òî íåìàëîâàæíî, ìåíüøåé ñòîèìîñòüþ, ïî ñðàâíåíèþ ñ ìåäüþ è åå ïðîâîäíèêîâûìè ñïëàâàìè.

çàâèñèìîñòè îò âåëè÷èíû óäåëüíîãî ýëåêòðîñîïðîòèâëåíèÿ, àëþìèíèåâûå ñïëàâû ïîäðàçäåëÿþò íà ïðîâîäíèêîâûå è ñïëàâû ñ ïîâûøåííûì ýëåêòðè÷åñêèì ñîïðîòèâëåíèåì.

Óäåëüíàÿ ýëåêòðè÷åñêàÿ ïðîâîäèìîñòü ýëåêòðîòåõíè÷åñêîãî àëþìèíèÿ ìàðîê À7Å è À5Å ñîñòàâëÿåò ïîðÿäêà 60% îò ïðîâîäèìîñòè îòîææåííîé ìåäè ïî ìåæäóíàðîäíîìó ñòàíäàðòó. Òåõíè÷åñêèé àëþìèíèé ÀÄ0 è ýëåêòðîòåõíè÷åñêèé À5Å èñïîëüçóþò äëÿ èçãîòîâëåíèÿ ïðîâîäîâ, êàáåëåé è øèí. Ïðèìåíåíèå â ýëåêòðîòåõíè÷åñêîé ïðîìûøëåííîñòè ïîëó÷èëè íèçêîëåãèðîâàííûå ñïëàâû àëþìèíèÿ ñèñòåìû Al-Mg-Si ÀÄ31, ÀÄ31Å.

çåìíîé êîðå ñîäåðæèòñÿ 8,8% àëþìèíèÿ. Ýòî òðåòèé ïî ðàñïðîñòðàíåííîñòè â ïðèðîäå ýëåìåíò ïîñëå êèñëîðîäà è êðåìíèÿ è ïåðâûé ñðåäè ìåòàëëîâ. Îí âõîäèò â ñîñòàâ ãëèí, ïîëåâûõ øïàòîâ, ñëþä. Èçâåñòíî íåñêîëüêî ñîòåí ìèíåðàëîâ Al (àëþìîñèëèêàòû, áîêñèòû, àëóíèòû è äðóãèå). Âàæíåéøèé ìèíåðàë àëþìèíèÿ áîêñèò ñîäåðæèò 28-60% ãëèíîçåìà îêñèäà àëþìèíèÿ Al2O3.

÷èñòîì âèäå àëþìèíèé âïåðâûå áûë ïîëó÷åí äàòñêèì ôèçèêîì Õ. Ýðñòåäîì â 1825 ãîäó, õîòÿ è ÿâëÿåòñÿ ñàìûì ðàñïðîñòðàíåííûì ìåòàëëîì â ïðèðîäå.

Ïðîèçâîäñòâî àëþìèíèÿ îñóùåñòâëÿåòñÿ ýëåêòðîëèçîì ãëèíîçåìà Al2O3 â ðàñïëàâå êðèîëèòà NaAlF4 ïðè òåìïåðàòóðå 950°C.

Îñíîâíûå õàðàêòåðèñòèêè àëþìèíèÿ: ïëîòíîñòü 2,7×103 êã/ì3, óäåëüíàÿ òåïëîåìêîñòü àëþìèíèÿ ïðè 20°C 0,21 êàë/ãðàä, òåìïåðàòóðà ïëàâëåíèÿ 658,7°C, òåìïåðàòóðà êèïåíèÿ àëþìèíèÿ 2000°C, êîýôôèöèåíò ëèíåéíîãî ðàñøèðåíèÿ àëþìèíèÿ (ïðè òåìïåðàòóðå îêîëî 20°C) : 22,9 × 106(1/ãðàä)

Ñïëàâû àëþìèíèÿ, ïîâûøàþùèå åãî ïðî÷íîñòü è óëó÷øàþùèå äðóãèå ñâîéñòâà, ïîëó÷àþò ââåäåíèåì â íåãî ëåãèðóþùèõ äîáàâîê, òàêèõ, êàê ìåäü, êðåìíèé, ìàãíèé, öèíê, ìàðãàíåö.

Äóðàëþìèí (äþðàëü, äþðàëþìèíèé, îò íàçâàíèÿ íåìåöêîãî ãîðîäà, ãäå áûëî íà÷àòî ïðîìûøëåííîå ïðîèçâîäñòâî ñïëàâà) ïëàâ àëþìèíèÿ (îñíîâà) ñ ìåäüþ (Cu: 2,2-5,2%), ìàãíèåì (Mg: 0,2-2,7%) ìàðãàíöåì(Mn: 0,2-1%). Ïîäâåðãàåòñÿ çàêàëêå è ñòàðåíèþ, ÷àñòî ïëàêèðóåòñÿ àëþìèíèåì. ßâëÿåòñÿ êîíñòðóêöèîííûì ìàòåðèàëîì äëà àâèàöèîííîãî è òðàíñïîðòíîãî ìàøèíîñòðîåíèÿ.

Ñèëóìèí ëåãêèå ëèòåéíûå ñïëàâû àëþìèíèÿ (îñíîâà) ñ êðåìíèåì (Si: 4-13%), èíîãäà äî 23% è íåêîòîðûìè äðóãèìè ýëåìåíòàìè: Cu, Mn, Mg, Zn, Ti, Be). Èç íåãî èçãîòàâëèâàþò äåòàëè ñëîæíîé êîíôèãóðàöèè, ãëàâíûì îáðàçîì â àâòî- è àâèàñòðîåíèè.

Ìàãíàëèè ñïëàâû àëþìèíèÿ (îñíîâà) ñ ìàãíèåì (Mg: 1-13%) è äðóãèìè ýëåìåíòàìè, îáëàäàþùèå âûñîêîé êîððîçèéíîé ñòîéêîñòüþ, õîðîøåé ñâàðèàåìîñòüþ, âûñîêîé ïëàñòè÷íîñòüþ. Èç íèõ èçãîòàâëèâàþò ôàñîííûå îòëèâêè (ëèòåéíûå ìàãíàëèè), ëèñòû, ïðîâîëîêó, çàêëåïêè è ò. ä. (äåôîðìèðóåìûå ìàãíàëèè).

Ïî øèðîòå ïðèìåíåíèÿ ñïëàâû àëþìèíèÿ çàíèìàþò âòîðîå ìåñòî ïîñëå ñòàëè è ÷óãóíà.

Íåñêîëüêî èíòåðåñíûõ ôàêòîâ ïðî àëþìèíèé:

â òåëå âçðîñëîãî ÷åëîâåêà ïðèñóòñòâóåò äî 140 ìã àëþìèíèÿ,

1 êã àëþìèíèÿ â àâòîìîáèëå ýêîíîìèò áîëåå 10 ë áåíçèíà íà êàæäûå 200 òûñÿ÷ êèëîìåòðîâ,

àëþìèíèé ñîäåðæèòñÿ äàæå â ÿáëîêàõ äî 150 ìã/êã,

êàæäûé 20-é èç àòîìîâ, ñëàãàþùèõ âåðõíþþ îáîëî÷êó íàøåé ïëàíåòû ýòî àòîì àëþìèíèÿ,

ñóòî÷íàÿ ïîòðåáíîñòü âçðîñëîãî ÷åëîâåêà â àëþìèíèè îöåíèâàåòñÿ â 2,45 ìã.

Ïðè áîëåå íèçêîé óäåëüíîé ïðîâîäèìîñòè (îêîëî 56% îò îòîææåííîé ìåäè), àëþìèíèåâûå ïðîâîäíèêîâûå ñïëàâû èìåþò òî æå íàçíà÷åíèå, ÷òî è ýëåêòðîòåõíè÷åñêèé àëþìèíèé. Òàêèå ñïëàâû èñïîëüçóþò äëÿ îáåñïå÷åíèÿ òðåáîâàíèé âûñîêîé ïðî÷íîñòè, ïîëçó÷åñòè è äð. ñïåöèàëüíûõ òðåáîâàíèé. Àëþìèíèåâûå øèíû èçãîòàâëèâàþò ïî ÃÎÑÒ 15176-89 èç ñïëàâîâ ÀÄ31 è ÀÄ31Ò, ðåæå ÀÄ0.

Ìèðîâîå ïîòðåáëåíèå ïåðâè÷íîãî àëþìèíèÿ â 2007 ã. ñîñòàâèëî 37,52 ìëí. òîíí, ÷òî íà 3,184 ìëí. òîíí (èëè íà 9,3%) áîëüøå, ÷åì â 2006 ã. Ìèðîâîå ïðîèçâîäñòâî ïåðâè÷íîãî àëþìèíèÿ âûðîñëî â 2007 ã. íà 4,024 ìëí. òîíí ïî ñðàâíåíèþ ñ 2006 ã. è äîñòèãëî 38,02 ìëí. òîíí.

Ïðîèçâîäèòåëè ìåäíîé ïðîäóêöèè

Êðóïíåéøèé ïðîèçâîäèòåëü ìåäè íà ðîññèéñêîì ðûíêå ÃÌÊ «Íîðèëüñêèé íèêåëü»

Âòîðîé ïî âåëè÷èíå ïðîèçâîäèòåëü ìåäè â íàøåé ñòðàíå õîëäèíã ÓÃÌÊ.

Òðåòèé êðóïíûé èãðîê ðîññèéñêîãî ðûíêà «Ðóññêàÿ ìåäíàÿ êîìïàíèÿ».  ñîñòàâ ÇÀÎ «Ðóññêàÿ ìåäíàÿ êîìïàíèÿ» âõîäÿò 11 ïðåäïðèÿòèé, äåéñòâóþùèõ â ÷åòûðåõ îáëàñòÿõ Ðîññèè, à òàêæå íà òåððèòîðèè Êàçàõñòàíà

Íà ðûíêå ïðèñóòñòâóþò ìåäíûå øèíû íåñêîëüêèõ çàâîäîâ: Êàìåíñê-Óðàëüñêîãî ÎÖÌ, Êîëü÷óãèíñêîãî ÎÖÌ, Àðòåìîâñêîãî ÎÖÌ, Êèðîâñêîãî ÎÖÌ. Êèðîâñêèé è Êîëü÷óãèíñêèé ÎÖÌ âõîäÿò â ñîñòàâ ÎÀÎ «ÓÃÌÊ».

Òåõíîëîãèè è öåíû

Òàê, êàê òåõíîëîãèÿ èçãîòîâëåíèÿ ìåäíûõ øèí èçâåñòíà, è íà âñåõ çàâîäàõ ïðàêòè÷åñêè îäèíàêîâà, äëÿ ïîòðåáèòåëÿ íà ïåðâûé ïëàí âûñòóïàåò ñîîòíîøåíèå öåíà/êà÷åñòâî. Îòå÷åñòâåííûå ïðåäïðèÿòèÿ ëèäåðû îòðàñëè â íàñòîÿùåå âðåìÿ âûïóñêàþò êà÷åñòâåííóþ ïðîäóêöèþ è ñîðåâíóþòñÿ ìåæäó ñîáîé, â îñíîâíîì, ïî öåíå. Íî, ãîâîðÿ î êà÷åñòâå ìåäíûõ øèí, ñòîèò îòìåòèòü, ÷òî ïðèìåñè äàæå â î÷åíü íåçíà÷èòåëüíûõ êîëè÷åñòâàõ ñóùåñòâåííî ñíèæàþò ýëåêòðîïðîâîäíîñòü ìåäè. Ïîýòîìó áðàêó çäåñü íå ìåñòî.

òî æå âðåìÿ çàðóáåæíûìè è îòå÷åñòâåííûìè ïðåäïðèÿòèÿìè ïðåäëàãàþòñÿ íîâàòîðñêèå ðåøåíèÿ, ïîçâîëÿþùèå âûïóñêàòü ïðîäóêöèþ ñ ÷åòêî çàäàííûìè ïàðàìåòðàìè êà÷åñòâà. Áîëåå òîãî, â îñîáî îòâåòñòâåííûõ ìîìåíòàõ èçãîòîâëåíèå ìåäíûõ øèí ïðîèñõîäèò ïî ñîáñòâåííûì, èíîãäà îðèãèíàëüíûì, ðåøåíèÿì.

Íàïðèìåð, ÎÀÎ «ÊÓÇÎÖÌ» âûïóñêàåò êîëëåêòîðíûå ïîëîñû èç ñïëàâà ìåäè ñ ñåðåáðîì. Òàêîé ñïëàâ ïðåâîñõîäèò ìåäü ïî ýêñïëóàòàöèîííûì õàðàêòåðèñòèêàì, à â îòëè÷èå îò ñïëàâà ìåäè ñ êàäìèåì ÿâëÿåòñÿ ýêîëîãè÷åñêè ÷èñòûì. Çàâîä ïðîèçâîäèò è öåëûé ðÿä ýëåêòðîòåõíè÷åñêèõ ïðîôèëåé îòâåòñòâåííîãî íàçíà÷åíèÿ.  ÷àñòíîñòè ýòî ìåäíûå ïðÿìîóãîëüíûå ýëåêòðîòåõíè÷åñêèå ïðîôèëè, òàêèå, êàê ïîëóòâåðäûå øèíû, òâåðäûå øèíû ñ ïîâûøåííîé ÷èñòîòîé ïîâåðõíîñòè: øèíû ñ ïîëíûì çàêðóãëåíèåì ìàëûõ ñòîðîí ñå÷åíèÿ ðàçëè÷íîé òâåðäîñòè è äð.

Øèíû ïîëóòâåðäûå âûïóñêàþòñÿ äëÿ óäîâëåòâîðåíèÿ òðåáîâàíèé ÂS1432 áðèòàíñêèõ ñòàíäàðòîâ ïî êà÷åñòâó ïîâåðõíîñòè è ïîëó÷åíèÿ ìåõàíè÷åñêèõ ñâîéñòâ, îòâå÷àþùèõ ïîëóòâåðäîìó ñîñòîÿíèþ. Øèíû èçãîòàâëèâàþòñÿ èç ïðåññîâàííîé çàãîòîâêè çà äâà ïðîõîäà âîëî÷åíèÿ ñ ïðîìåæóòî÷íûì îòæèãîì, à ÷èñòîâîå âîëî÷åíèå ïðîâîäèòñÿ ñ ïîíèæåííîé ñòåïåíüþ äåôîðìàöèè ïî ñðàâíåíèþ ñ òðàäèöèîííîé ñõåìîé èçãîòîâëåíèÿ òâåðäûõ øèí.

Øèíû ñ ïîâûøåííîé ÷èñòîòîé ïîâåðõíîñòè, ïðåäíàçíà÷åííûå äëÿ ïîñëåäóþùåãî ýëåêòðîëèòè÷åñêîãî ïîêðûòèÿ èõ ñåðåáðîì, îáåñïå÷èâàþùåãî íàèáîëüøóþ ýëåêòðîïðîâîäíîñòü â ìåñòå êîíòàêòà, è ýòî äèêòóåò îñîáûå òðåáîâàíèÿ ê øåðîõîâàòîñòè èõ ïîâåðõíîñòè (Rz≤0,63 ìêì ïî ÃÎÑÒ 2789-73). Òðåáóåìûé çàêàç÷èêîì ïîêàçàòåëü øåðîõîâàòîñòè äîñòèãíóò íà ÊÓÇÎÖÌ öåëûì ðÿäîì òåõíîëîãè÷åñêèõ ïðèåìîâ ïðèìåíåíèåì ïîâûøåííûõ ñóììàðíûõ îáæàòèé ïðè âîëî÷åíèè, äîïîëíèòåëüíîé ïîäãîòîâêîé ïîâåðõíîñòè ïðîòÿæêè ïåðåä ÷èñòîâûì âîëî÷åíèåì, ñîîòâåòñòâóþùåé îáðàáîòêîé êàíàëà ñïåöèàëüíîé ôîðìû ñîñòàâíûõ è ìîíîëèòíûõ âîëîê. Óêàçàííûé âûøå ãàðàíòèðîâàííûé óðîâåíü øåðîõîâàòîñòè (Rz≤0,63 ìêì) ïîçâîëÿåò îáåñïå÷èòü íàíåñåíèå ïîêðûòèé çàäàííîé, îäíîðîäíîé ïî ïîâåðõíîñòè øèíû òîëùèíû. Òåì ñàìûì óäàåòñÿ ñîçäàòü êîíòàêòíûå ïîâåðõíîñòè, îáëàäàþùèå ìàëûì ïåðåõîäíûì ñîïðîòèâëåíèåì è âûñîêîé ýëåêòðîïðîâîäíîñòüþ.

Øèíû ñ ïîëíûì çàêðóãëåíèåì ìàëûõ ñòîðîí ñå÷åíèÿ, òî åñòü ñ ðàäèóñîì çàêðóãëåíèÿ, ðàâíûì ïîëîâèíå òîëùèíû øèíû îáëàäàþò îïðåäåëåííûìè ïðåèìóùåñòâàìè ïî ñðàâíåíèþ ñ òðàäèöèîííûìè: ïîâûøàåòñÿ èçíîñîñòîéêîñòü èçîëÿöèîííîãî ïîêðûòèÿ âñëåäñòâèå îòñóòñòâèÿ åãî èçãèáîâ â óãëàõ ïðîôèëÿ, äîñòèãàåòñÿ ñóùåñòâåííàÿ ýêîíîìèÿ ìåäè, óëó÷øàþòñÿ ïîêàçàòåëè ðàñïðåäåëåíèÿ òîêîâîé íàãðóçêè ïî ñå÷åíèþ øèíû.

×åðåç íåñêîëüêî ìåñÿöåâ îòíîøåíèÿ ðîññèéñêèõ ïðîèçâîäèòåëåé ýëåêòðîòåõíè÷åñêîé ïðîäóêöèè è èõ çàðóáåæíûõ êîíêóðåíòîâ äîëæíû ïåðåéòè â íîâóþ ñòàäèþ. Ýòî ñâÿçàíî ñî âñòóïëåíèåì â ÂÒÎ. Ñ îäíîé ñòîðîíû, âñòóïëåíèå â ÂÒÎ îòêðûâàåò ïåðåä ðîññèéñêèìè ïðîèçâîäèòåëÿìè âíåøíèé ðûíîêÑ äðóãîé ñòîðîíû, âñòóïëåíèå â ÂÒÎ îçíà÷àåò îáÿçàòåëüíîå ñíèæåíèå ââîçíûõ ýêñïîðòíûõ ïîøëèí, êîòîðûå äîëæíû óìåíüøèòüñÿ çà 3-4 ãîäà ÷óòü ëè íå â ïîëòîðà ðàçà. È ãëàâíàÿ êîíêóðåíöèÿ áóäåò â êà÷åñòâå ïðîäóêöèè.

Í. Àëåêñàíäðîâ. Ìåòàëëû è öåíû

Источник

Проводниковые материалы должны обладать:

возможно высокой электропроводностью;

достаточно высокими механическими свойствами;

сопротивляемостью против атмосферной коррозии;

способностью поддаваться обработке давлением (прокатке и протяжке) в горячем и холодном состоянии.

Если просмотреть с точки зрения электрической проводимости все технические металлы, то после серебра, которое недоступно для применения в качестве проводов вследствие высокой стоимости, наибольшей проводимостью обладают медь, а затем алюминий.

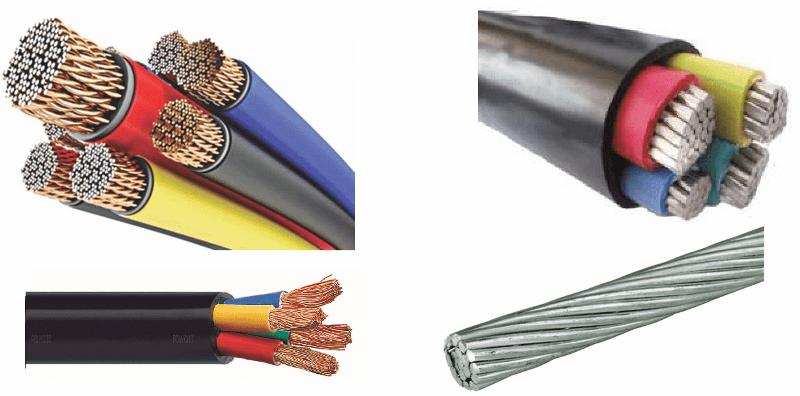

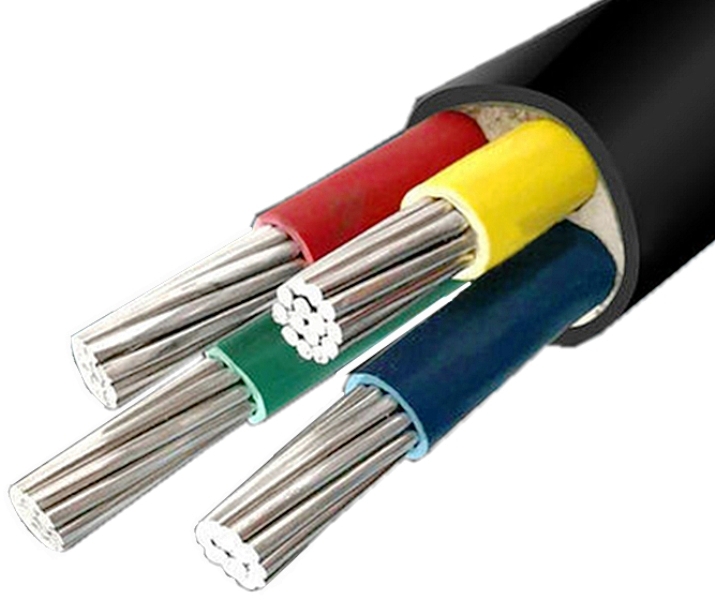

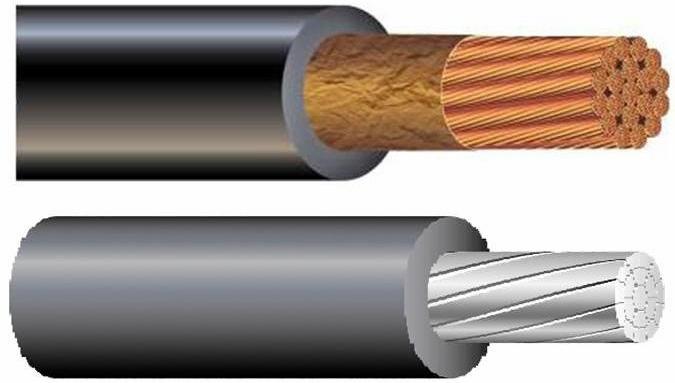

Проводимость отожженного проводникового алюминия составляет приблизительно 62% от проводимости стандартной меди (по объему), но благодаря малому удельному весу алюминий имеет на единицу веса проводимость вдвое большую, чем медь.

Это соотношение дает представление об экономической выгодности применения алюминия в качестве материала для проводников. При одинаковой проводимости (на равной длине) алюминиевый проводник имеет площадь поперечного сечения на 60% большую, чем медный, а вес его составляет только 48% от веса меди.

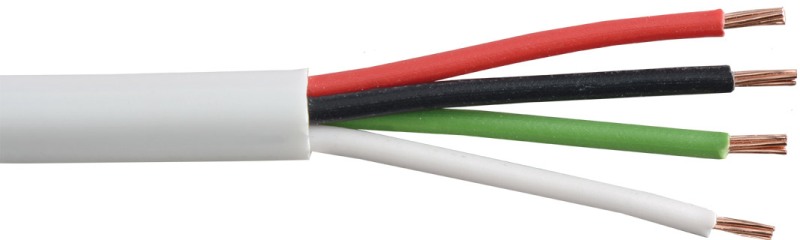

Исходя из этого, на протяжении почти ста лет в электропроводке и в электрических сетях использовалсь почти исключительно алюминиевые провода и кабели. В настоящее время, в электропроводке используется преимущественно медь, а алюминий применяется для проводов и силовых кабелей в электрических сетях и для шин на трансформаторных подстанциях.

Содержание статьи

Проводниковый алюминий

Ползучесть алюминия

Сталеалюминиевые провода воздушных линий электропередач

Коррозия алюминиевых проводов

Испытания на экспериментальной линии из алюминиевых проводов на острове Зюльт

Проводниковая медь

Коррозия медных проводов

Проводниковый алюминий

Удельная электропроводность алюминия при 20° равна 37,9 мкСм·м (удельное электросопротивление 2,700 · 10−8 (Ом·м)).

Недостаток алюминия — его сравнительно низкая механическая прочность. Отожженный алюминий почти в три раза менее прочен на разрыв, чем медь.

Алюминиевые провода применялись в отдельных случаях еще в конце XIX и начале XX века. Так, старейшей в мире считается линия, установленная в Англии вблизи Нортэллертона в 1899 г. Затем последовала установка линий в Канаде (1902 г.), во Франции (1906 г.), в Германии (1909 г.), но применение алюминия для проводов носило единичный характер.

Первоначально в качестве проводниковых материалов использовалась медь и сталь. Значительное распространение алюминиевые провода стали получать со времени Первой мировой войны в качестве заменителя дефицитной меди.

Значительным препятствием широкому применению алюминия в качестве проводникового материала было предубеждение о его нестойкости против атмосферной коррозии.

Однако опыт эксплуатации показал, что в нормальной атмосфере алюминий благодаря покрывающей его сплошной тонкой оксидной пленке хорошо сопротивляется коррозии, и в настоящее время в этом отношении применение алюминия в качестве проводов сомнений не вызывает.

Другим затруднением в применении алюминия была трудность получения хорошего электрического контакта при соединении алюминиевых проводников.

Оксидная пленка, защищая алюминий от коррозии, в то же время препятствует образованию контакта между проводниками, а также их пайке и сварке. Потребовалась разработка особых мер для удаления оксидной пленки при соединении алюминиевых проводов.

В 40-х-50-х годах XX века трудности, связанные с получением хорошего электрического контакта, были устранены, так как были разработаны и использовались на практике эффективные способы соединения алюминиевых проводов и алюминий с успехом и в широких размерах применялся в электропроводке промышленных, административных и бытовых помещений, уличном освещении, оборудовании линий электропередачи и распределительных устройств (Смотрите – Как учили соединять токопроводящие жилы проводов и кабелей в старых советских учебниках).

Ползучесть алюминия

Опытами установлено, что алюминий длительно нагруженный при обычной температуре даже ниже предела текучести, устанавливаемого при обычном испытании на разрыв как напряжение, дающее остаточную деформацию в 0,2%, продолжает с течением времени увеличивать свою деформацию. Это явление носит название ползучести (текучести), в результате которого по истечении более или менее длительного промежутка времени следует излом образцов.

С повышением температуры ползучесть алюминия и других металлов увеличивается, что сюит в связи с понижением упругих свойств металлов при нагреве. Только явлением ползучести могут быть объяснены иногда неожиданные, без видимых причин, обрывы проводов на линиях.

Способность алюминия деформироваться при длительных нагрузках приводит иногда к ослаблению контакта между проводом и клеммой.

Интересный пример испытания деформация алюминиевого провода в зажиме при постоянном давлении в зависимости от времени приведен в книге А. С. Займовского “Металлы и сплавы в электротехнике”.

Испытания велись при комнатной температуре в течение 50 дней и затем при периодических нагревах и охлаждениях от 20 — 100°. Оказалось, что в течение первых 5 дней при комнатной температуре провод значительно осел, затем осадка его практически прекратилась. Однако нагрев до 100° вызвал новую сильную деформацию провода. Последующие нагревы до 100° и охлаждения провода деформации не увеличили. Надо ожидать, что новые более высокие нагревы вызовут еще большую деформацию провода.

Из всего этого следует, что зажимные клеммы при алюминиевых проводах должны периодически проверяться на затяжку, особенно после внезапных нагревов до высоких температур при коротких замыканиях.

Сталеалюминиевые провода воздушных линий электропередач

Прочность алюминиевых проводов, достаточная для выдерживания собственного веса, может оказаться недостаточной в случае перегрузки снегом, льдом или ветром. Поэтому для воздушных линий чисто алюминиевые провода не применяются и заменяются сталеалюминиевыми, состоящими из токоведущей внешней алюминиевой оболочки и внутренней сердцевины, состоящей из оцинкованных стальных проволок, которые и несут значительную часть механических напряжений.

Главными недостатками сталеалюминиевых проводов являются:

большой вес, который при равной проводимости в 1,35 — 1,8 раза больше веса алюминиевых проводов;

жесткость провода и сложность устройств соединительных муфт, в которых стальная и алюминиевая части провода должны закрепляться отдельно;

разные коэффициенты термического расширения алюминия и стали.

Другим путем увеличения прочности алюминиевых проводов является применение алюминиевых сплавов, имеющих повышенную прочность при достаточно высокой электропроводности.

Удачное сочетание высокой механической прочности и высокой электропроводности получают, применяя тройные алюминиевые сплавы, одновременно содержащие кремний и магний, и подвергая их специальной термической обработке.

Такие сплавы, уже оправдавшие себя на практике, носят название альдрея (в Германии), альмелека (во Франции), сильмалека (в Англии), 51 S (в США) и по существу представляют собой одно и то же. В СССР эти сплавы были больше известны под названием альдрея. Обязательными примесями, обусловливающими свойства альдрея, являются магний и кремний.

Коррозия алюминиевых проводов

По своим химическим и электрохимическим свойствам алюминий относится к наиболее “неблагородным” металлам, т. е. к металлам, наиболее подверженным химическим и электрохимическим взаимодействиям с окружающей средой, влекущим к его разрушению, т. е. коррозии.

Практическое значение имеет стойкость голых электрических проводов против атмосферной коррозии. В чистом сухом воздухе возможна чисто химическая коррозия металлов, которая при нормальной температуре обычно ограничивается образованием на металле тончайшей окисной пленки, которая и препятствует дальнейшему окислению металла. Однако благодаря постоянному присутствию в атмосфере влаги и газов атмосферная коррозия металлов носит преимущественно электрохимический характер.

Атмосферная влага при известных условиях (100% влажности воздуха) может конденсироваться на металле и вместе с абсорбированными в ней газами образовывать необходимый для протекания электрохимической коррозии электролит. Продукты коррозии, грязь и тому подобные вещества, способные абсорбировать влагу, могут создать условия для электрохимической коррозии металла и при влажности воздуха, меньшей 100%.

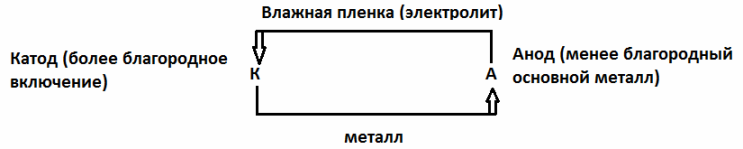

Для возникновения процесса электрохимической коррозии кроме электролита необходимо наличие на корродирующем участке металла разности потенциалов. Чаще всего эта разность потенциалов возникает вследствие контакта двух разных металлов. Контакт между металлами, вызывающий коррозию, может быть “микроскопическим”, в виде соприкасающихся деталей из разных металлов или сплавов (например, провод и клемма). Коррозию подобного рода контактов мы будем рассматривать в главе о неподвижных контактах.

При коррозии металлов, не образующих явного контакта с другими металлами (автокоррозия), играют роль микроскопические контакты, образованные между основным металлом и микроскопическими включениями в нем в виде структурных элементов или случайно попавших в процессе производства частиц. В этом случае образуется так называемый микроэлемент, работающий подобно гальваническому элементу.

Схемы работы микроэлемента:

Металл анода замещает водород в растворе и переходит в раствор в виде иона. Водород (в атомном состоянии) выделяется на более благородном электроде катода, причем катод не разрушается. Очевидно, что автокоррозия металла будет тем меньше, чем меньше металл содержит посторонних включений. Если содержащиеся в металле примеси находятся в твердом растворе, то они менее вредны, чем примеси, присутствующие в виде отдельных включений.

Алюминий, несмотря на свою высокую химическую активность, в чистом воздухе очень стоек, так как быстро покрывается тонкой окисной пленкой (толщина 2 • 10-6 мм), которая препятствует его дальнейшему окислению. Очень чистый алюминий также стоек против действия электролитов, но присутствующие в техническом алюминии примеси понижают его стойкость против коррозии.

Постоянными примесями в алюминии, ведущими свое начало от сырья и материалов, служащих для производства алюминия, являются кремний, железо, кислород и углерод. Прочие примеси в алюминии, в том числе медь и цинк, имеют, главным образом, случайный характер и попадают во время переплавки металла. Присутствие в алюминии меди или цинка является признаком переплавки его из отходов или из старого материала. Из примесей, содержащихся в алюминии, обычно нормируются кремний, железо, медь и цинк.

Частой причиной коррозии составляют дефекты монтажа. Сюда относятся порча поверхности проводов вследствие протаскивания по твердому грунту, а также загрязнение поверхности проводов известью при протаскивании по известковой почве.

Встречаются случаи скручивания алюминиевого провода медной проволокой или применение для соединения проводов клемм из неподходящего материала. Допускаются такие грубейшие ошибки монтажа, как прямое применение меди и алюминия при монтаже электропроводки (Смотрите – Почему нельзя соединять медь и алюминий в электропроводке).

Испытания на экспериментальной линии из алюминиевых проводов на острове Зюльт

В 1926 г. на острове Зюльт была установлена экспериментальная линия из алюминиевых проводов, имевшая целью доказать возможность применения алюминия для электропроводов в тяжелых атмосферных условиях при надлежащих обработке и монтаже, а также испытать некоторые проводниковые алюминиевые сплавы и специальную арматуру для алюминиевых проводов.

Местом испытания был избран западный берег острова Зюльт в Северном море, отличающийся суровыми условиями для службы проводов: сильные ветры, тучи песка, воздух, насыщенный морской влагой, содержащей соли.

Материал для проводов, выдержавший подобные условия, может считаться вполне пригодным для службы в нормальных условиях. Провода были укреплены на деревянных мачтах при расстояниях между ними в 35 — 50 м. Общая длина линии 1 км. По проводам передавалась энергия от генератора мощностью 4,5 кВА, при 50 Гц и 115 В. Ток, протекавший по проводам, равнялся 39,2 А.

Линия состояла из трех участков. Первый участок был расположен по дюнам и подвергался особенно сильному действию ветра и бурь. Этот участок был предназначен для испытания арматуры и соединительных клемм против действия вибраций и раскачиваний ветром.

Второй участок был оборудован проводами, изготовленными из разных материалов. Расположен он был в 300 м от берега моря.

Третий участок отстоял от берега моря всего на 200 м и предназначался для испытания на коррозию новых алюминиевых сплавов.

В первом участке был натянут провод из алюминия, недостаточно чистого (99,2%) и отожженного при 350° с целью установить влияние такой обработки на сопротивление провода коррозии.

Во втором участке был провод из алюминия нормальной чистоты (99,6%) и для сравнения с ним — медный провод. Для того чтобы влияние коррозии быстрее сказалось, провода были взяты небольшого сечения (35 мм2), состоявшие из тонких проволок.

В последнем (третьем) участке были натянуты провода из альдрея, специального сплава N° 2 и алюминия (99,2%). С целью повышения коррозионной стойкости алюминиевый провод был закален при 500°.

Сплав №2 отличался тем, что заключавшиеся в нем специальные примеси находились в твердом растворе частично, а не полностью, как у альдрея. Теоретически надо было ожидать понижения устойчивости против коррозии проводов в следующем порядке: алюминиевый провод 99,6, алюминиевый провод 99,2/500, затем 99,2/350 и, наконец, сплав № 2.

В 1927 г. была установлена параллельная проводка, от которой периодически брались концы проводов и испытывались механически, а также проверялось их электрическое сопротивление.

Ко времени окончания испытания (1932 г.) провода в общем сохранились хорошо. На всех алюминиевых проводах через несколько месяцев от начала испытаний образовалась серая плотная и равномерная пленка, которая в дальнейшем почти не изменялась. Провод из альдрея имел почти такой же вид, тогда как провод из сплава № 2 проявил слабые следы коррозии. На поверхности медного провода вначале образовалась лишь тонкая патина, но к концу испытания появились мелкие язвинки и провод выглядел хуже, чем алюминиевые.

Уменьшение сопротивления разрыву у всех проводов должно быть отнесено за счет уменьшения прочности самого материала вследствие внутренних структурных изменений под атмосферными воздействиями, а не за счет коррозии, которая, как указано выше, почти не была заметна. Это подтверждается тем, что кривые сопротивления разрыву шли параллельно, т. е. сечение проводов не изменяется, в то время как электрическое сопротивление, например, у провода N° 2 заметно возросло.

Из результатов испытания был сделан вывод вывод, что при надлежащем монтаже все провода из алюминия в отношении устойчивости против коррозии не хуже медных, а провод из высоко чистого алюминия при правильной обработке даже несколько лучше медного.

Проводниковая медь

По электрической проводимости медь занимает второе после серебра место среди всех металлов. Удельная электропроводность наиболее чистой электролитической меди при 20° равна 59,1 МСм/м. Так называемая стандартная медь, по отношению к которой часто выражают в процентах проводимость других проводниковых металлов и сплавов, имеет при 20° в отожженном состоянии проводимость 58 МСм/м (удельное электросопротивление 1,720 · 10−8 (Ом · м)).

Примеси, как правило, понижают проводимость меди. Значительно также влияние кислорода: при малых количествах кислорода проводимость меди несколько улучшается.

Это объясняется тем, что кислород окисляет незначительные примеси других элементов, присутствующих в самых чистых сортах проводниковой меди, и выводит их из твердого раствора, вследствие чего электропроводность меди повышается. Дальнейшее увеличение содержания кислорода влияет так же, как и других примесей, т. е. увеличивает удельное сопротивление меди.

Для проводов применяется электролитическая (катодная) медь, содержащая согласно нормам не более 0,05% примесей.

Используется также бескислородная медь высокой проводимости, получаемая путем переплавки в восстановительной атмосфере (27 — 28% СО, 0,5% С02, остальное азот).

Металлографически такая медь совершенно свободна от закиси меди. Основным преимуществом бескислородной меди является ее высокая пластичность, особенно после отжига в восстановительной атмосфере, благодаря невосприимчивости ее к так называемой водородной болезни.

Электропроводность, а также механическая прочность бескислородной меди как в наклепанном, так и в отожженном виде практически не отличаются от тех же свойств меди, переплавленной обычным способом.

Медная проводниковая проволока применяется как в отожженном после протяжки виде (мягкая проволока), так и в неотожженном (твердая проволока). Холодная протяжка, применяемая для увеличения механической прочности медной проволоки, несколько понижает ее проводимость.

Медь в отожженном состоянии имеет сопротивление разрыву около 22 кг/мм2. Для повышения прочности медную проволоку подвергают протяжке в холодном состоянии, вследствие чего сопротивление разрыву может быть увеличено до 40 — 45 кг/мм2. Удлинение при этом сильно падает, а предел текучести приближается к сопротивлению разрыву. Температура рекристаллизации меди лежит около 200°. После нагрева выше 200° происходит резкое падение сопротивления разрыву наклепанной медной проволоки.

Коррозия медных проводов

В нормальной атмосфере медь довольно устойчива против коррозии. Благодаря высокому электрохимическому потенциалу для меди не опасен контакт со многими другими металлами, как, например, с железом, цинком, алюминием и др. Однако примеси в атмосфере некоторых веществ вызывают значительную коррозию меди. Коррозию меди усиливают сернистый газ, окислы азота и пары азотной кислоты, аммиак, сероводород, хлор и хлористые соли.

Медный провод, который испытывался в естественных условиях на берегу моря вместе с алюминиевыми, как уже было сказано выше, к концу пятилетнего испытания внешне выглядел хуже алюминиевого и был покрыт мелкими изъязвлениями. Прочность его также несколько упала, и авторы исследования пришли к выводу, что высоко чистый алюминий сопротивляется атмосферной коррозии даже несколько лучше, чем медь.

Источник