Какие свойства конструкционных металлов

Федеральное агентство по образованию

ГОУ ВПО Уральский государственный экономический университет

Кафедра инженерных дисциплин

Контрольная работа

На тему:

«Свойства конструкционных материалов»

Исполнитель:

студентка I курса заочного факультета

специальности «ЭПП»

Добрынкина Л. В.

Екатеринбург 2009

Содержание

Понятие конструкционных материалов

Классификация свойств конструкционных материалов

Сталь

Процессы производства стали

Стеклокристаллические материалы (ситаллы)

Чугун. Классификация чугунов

Графитизация чугунов

Классификация серого чугуна

Маркировка чугуна

Библиографический список

КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

Конструкционными материалами называют материалы, из которых изготовляются детали конструкций (машин и сооружений), воспринимающих силовую нагрузку. Определяющими параметрами Конструкционные материалы являются механические свойства, что отличает их от других технических материалов (оптических, изоляционных, смазочных, лакокрасочных, декоративных, абразивных и др.). К основным критериям качества Конструкционные материалы относятся параметры сопротивления внешним нагрузкам: прочность, вязкость, надежность, ресурс и др.

Конструкционные материалы подразделяются: по природе материалов — на металлические, неметаллические и композиционные материалы, сочетающие положительные свойства тех и других материалов; по технологическому исполнению — на деформированные (прокат, поковки, штамповки, прессованные профили и др.), литые, спекаемые, формуемые, склеиваемые, свариваемые (плавлением, взрывом, диффузионным сращиванием и т.п.); по условиям работы — на работающие при низких температурах, жаропрочные, коррозионно-, окалино-, износо-, топливо-, маслостойкие и т.д.; по критериям прочности — на материалы малой и средней прочности с большим запасом пластичности, высокопрочные с умеренным запасом пластичности.

Развитие техники предъявляет новые, более высокие требования к существующим Конструкционным материалам, стимулирует создание новых материалов. С целью уменьшения массы конструкций летательных аппаратов используются, например, многослойные конструкции, сочетающие в себе лёгкость, жёсткость и прочность. Внешнее армирование металлических замкнутых объёмов (шары, баллоны, цилиндры) стеклопластиком позволяет значительно снизить их массу в сравнении с металлическими конструкциями. Для многих областей техники необходимы Конструкционные материалы, сочетающие конструкционную прочность с высокими электрическими, теплозащитными, оптическими и другими свойствами.

В составе конструкционных материалов нашли своё применение почти все элементы таблицы Менделеева, а эффективность ставших уже классическими для металлических сплавов методов упрочнения путём сочетания специально подобранного легирования, высококачественной плавки и надлежащей термической обработки снижается, перспективы повышения свойств конструкционных материалов связаны с синтезированием материалов из элементов, имеющих предельные значения свойств.

Классификация свойств конструкционных материалов

1. Механические свойства характеризуются способностью материала сопротивляться деформированию и разрушаться под действием внешних воздействующих факторов.

· Прочность (способность материала сопротивляться разрушению и пластично деформироваться под воздействием внешних сил);

· Твердость (способность материалов сопротивляться деформированию в поверхностном слое при местном, контактном и силовом воздействии);

· Упругость (способность материала восстанавливать свою форму и размеры, под действием внешних сил без разрушения);

· Вязкость (способность материала поглощать механическую энергию и при этом испытывать значительную пластическую деформацию до разрушения);

· Хрупкость (способность материала разрушаться под действием внешних сил, сразу после упругой деформации).

2. Физические свойства характеризуют поверхность материала в тепловых, гравитационных, электромагнитных и радиоактивных полях.

· Свет (способность материала отражать световые лучи с определенной длиной световой волны);

· Плотность (масса единицы объема вещества);

· Температура плавления;

· Электропроводность (способность материала хорошо и без потерь проводить электрический ток);

· Теплопроводность (способность материала переносить Тепловую энергию от более нагретого участка к менее нагретому);

· Теплоёмктсть (способность материала поглощать определенное количество теплоты);

· Магнитные (способность материалахорошо намагничиваться);

· Коэффициент объемного и линейного расширения.

3. Технологические свойства характеризуются способностью материала подвергаться различным видам горячей и холодной обработки.

· Литейные свойства;

· Ковкость(важно при обработке давлением);

· Свариваемость (это показатель того, на сколько материал может показать свариваемые соединения);

· Обработка резанием;

· Прокаливаемость;

· Закаливаемость.

4. Эксплуатационные свойства, характеризуют способность материалов обеспечивает надежную и долговечную работу изделий в конкретных условиях и эксплуатации, базируются на механических, физических и химических свойствах.

5. Химическиесвойства характеризуют способность материала вступать в химическое взаимодействие с другими веществами.

· Растворимость (способность материала образовывать с одним или несколькими веществами однородные системы, называющихся растворами);

· Жаростойкость (способность материала противостоять химическому разрушению поверхности под действием воздуха или другой окислительной атмосферой при высоких температурах);

· Коррозионостойкость (способность металлических материалов противостоять разрушению в результате химического или электрохимического воздействия на их поверхности внешней агрессивной среды (аналогичное свойство для неметаллических материалов- химикостойкость));

· Окисление (способность материалов отдавать электроны, то есть окисляться при химическом взаимодействии с окружающей средой или другой материей).

СТАЛЬ

Сталь (польск.stal, от нем. Stahl) — деформируемый (ковкий) сплав железа с углеродом (и другими элементами), содержание углерода в котором не превышает 2,14 %, но не меньше 0,02 %. Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость.

В древнерусских письменных источниках сталь именовалась специальными терминами: «Оцел», «Харолуг» и «Уклад».

Сталь — важнейший конструкционный материал для машиностроения, транспорта, строительства и прочих отраслей народного хозяйства.

Стали делятся на конструкционные и инструментальные.

По химическому составу стали делятся на углеродистые и легированные; в том числе по содержанию углерода — на малоуглеродистые, среднеуглеродистые и высокоуглеродистые; легированные стали по содержанию легирующих элементов делятся на низколегированные, среднелегированные и высоколегированные.

Стали, в зависимости от способа их получения, содержат разное количество неметаллических включений. Содержание примесей лежит в основе классификации сталей по качеству: обыкновенного качества, качественные, высококачественные и особо высококачественные.

По структуре сталь различается на аустенитную, ферритную, мартенситную, бейнитную или перлитную. Если в структуре преобладают две и более фаз, то сталь разделяют на двухфазную и многофазную.

Производство стали в кислородных конвертерах

Кислородно-конвертерный процесс представляет собой один из видов передела жидкого чугуна в сталь без затраты топлива путем продувки чугуна в конвертере технически чистым кислородом, подаваемым через фурму, которая вводится в металл сверху. Количество воздуха необходимого для переработки 1 т чугуна, составляет 350 кубометров.

Впервые кислородно-конвертерный процесс в промышленном масштабе был осуществлен в Австрии в 1952 – 1953 гг. на заводах в городах Линце и Донавице (за рубежом этот процесс получил название ЛД по первым буквам городов, в нашей стране – кислородно-конвертерного).

В настоящее время работают конвертеры емкостью от 20 до 450 т, продолжительность плавки в которых составляет 30 – 50 мин.

Кислородный конвертер (рис. 1) представляет собой сосуд 1 грушевидной формы из стального листа, футерованный внутри основным кирпичом 2. Рабочее положение конвертера вертикальное. Кислород подается в него под давлением 0,8…1 МПа с помощью водоохлаждаемой фурмы 3, вводимой в конвертер через горловину 4 и располагаемой над уровнем жидкого металла на расстоянии 0,3…0,8 м.

Конвертеры изготовляют емкостью 100…350 т жидкого чугуна. Общий расход технического кислорода на получение 1 т стали, составляет 50…60 м3.

Материалами для получения стали в кислородном конвертере служат жидкий передельный чугун и стальной лом. Для наводки шлака в конвертер добавляют железную руду и известь, а для его разжижения — боксит и плавиковый шпат.

Перед началом работы конвертер поворачивают на цапфах 5 вокруг горизонтальной оси и с помощью завалочной машины загружают до 30 % металлолома, затем заливают жидкий чугун при температуре 1250…1400 °С, возвращают конвертер в исходное вертикальное положение, вводят кислородную фурму, подают кислород и добавляют шлакообразующие материалы.

Источник

К физическим свойствам металлов относят цвет, плотность, температуру плавления, теплопроводность, тепловое расширение, теплоемкость, электропроводность, магнитные свойства и др.

Цветом называют способность металлов отражать световое излучение с определенной длиной волны. Например, медь имеет розово-красный цвет, алюминий — серебристо-белый.

Плотность р металла характеризуется его массой, заключенной в единице объема. По плотности все металлы подразделяют на легкие (менее 4500 кг/м) и тяжелые. Плотность имеет большое значение при создании различных изделий. Например, в самолето-и ракетостроении стремятся использовать более легкие металлы и сплавы (алюминиевые, магниевые, титановые), что способствует снижению массы изделий.

Температурой плавления tпл называют температуру, при которой металл переходит из твердого состояния в жидкое. По температуре плавления различают тугоплавкие (вольфрам 3416 °С, тантал 2950 °C, титан 1725 °C и др.) и легкоплавкие (олово 232 °С, свинец 327 °С, цинк 419,5 °C, алюминий 660 °С) металлы. Температура плавления важна при выборе металлов для изготовления литых изделий, сварных и паяных соединений, термоэлектрических приборов и других изделий.

Теплопроводностью Л называют способность металлов передавать теплоту от более нагретых к менее нагретым участкам тела. Серебро, медь, алюминий обладают высокой теплопроводностью. Железо имеет теплопроводность примерно в 3 раза ниже, чем алюминий, и в 5 раз ниже, чем медь. Теплопроводность следует учитывать при выборе материала для деталей. Например, если металл плохо проводит теплоту, то при нагреве и быстром охлаждении (термическая обработка, сварка) он склонен к образованию трещин. Некоторые детали машин (поршни двигателей, лопатки турбин) должны быть изготовлены из материалов с высокой теплопроводностью.

Тепловым расширением называют свойство металлов увеличиваться в размерах при нагревании и уменьшаться — при охлаждении. Тепловое расширение характеризуется коэффициентом линейного расширения а. Тепловые расширения необходимо учитывать при сварке, ковке и горячей объемной штамповке, изготовлении литейных форм, штампов, валков прокатных станов, калибров, выполнении точных соединений и сборке приборов, при строительстве мостовых ферм, укладке железнодорожных рельс.

Теплоемкостью называют способность металла при нагревании поглощать определенное количество теплоты. Теплоемкость различных металлов сравнивают по величине удельной теплоемкости с, которая равна отношению теплоемкости однородного тела к его массе.

Способность металлов проводить электрический ток оценивают двумя взаимно противоположными характеристиками — электропроводностью g и электросопротивлением r. Хорошая электропроводность необходима, например, для токоведущих проводов, поэтому для их производства используют медь и алюминий. При изготовлении электронагревателей приборов и печей требуются сплавы с высоким электросопротивлением (нихром, константан, манганин). С повышением температуры металла его электропроводность уменьшается, а с понижением — увеличивается.

Магнитные свойства характеризуются абсолютной магнитной проницаемостью ua — способностью металлов намагничиваться. Высокими магнитными свойствами обладают железо, никель, кобальт и их сплавы, называемые ферромагнитными. Материалы с магнитными свойствами применяют в электротехнической аппаратуре и для изготовления магнитов.

Химические свойства характеризуют способность материала к взаимодействию с внешней средой, в частности, способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, щелочей и др. Чем активнее металл вступает в соединение с другими элементами, тем быстрее он разрушается. Химическое разрушение металлов под действием внешней агрессивной среды на их поверхность называют коррозией.

Окисляемость — способность материалов взаимодействовать с кислородом и образовывать оксиды, растворимость — способность вещества образовывать с другим веществом (или веществами) гомогенные смеси с дисперсным распределением компонентов. Сопротивление металлов коррозии, окислению и растворению определяют по изменению массы испытуемых образцов на единицу поверхности за единицу времени.

Химические свойства металлов обязательно учитывают при изготовлении и работе изделий в условиях высоких температур и под воздействием химически агрессивных сред.

Источник

Конструкционные стали – это материалы, которые используются при создании различных строительных конструкций, деталей машиностроения и механизмов. Они имеют специфические химические, физические и механические характеристики. По химическому составу стали бывают легированными и углеродистыми.

Качество конструкционного металла связано с количеством примесей фосфора (Р) и серы (S), которые в нём содержатся. Они относятся к вредным соединениям. Чем больше в составе фосфора и серы, тем более хладно- и красноломкой становится сталь. На основании количества вредных примесей разработали следующую классификацию:

- содержание серы и фосфора до 0,05% – сталь обыкновенного качества (маркировка «Ст»);

- доля фосфора и серы до 0,035% – качественная сталь (маркировка «Сталь»);

- количество серы и фосфора до 0,025% – высококачественная сталь (маркировка «А», буква ставится в конце);

- объём фосфора и серы до 0,015% – особо высококачественная сталь (маркировка «Ш», буква ставится в конце).

Помимо этого при производстве используют классификацию сталей, отличающихся по механическим, физическим и химическим свойствам. Сюда входят:

- углеродистые;

- легированные;

- низколегированные;

- теплоустойчивые;

- подшипниковые;

- пружинные;

- автоматные стали.

Все вышеперечисленные конструкционные металлы отличаются не только свойствами, но и сферами применения.

Сферы применения конструкционных сталей

- Низколегированная сталь. Применяется в вагоностроении (железнодорожные, трамвайные, метро), локомотивостроении, при производстве сельскохозяйственной и полевой техники, при возведении крупных сооружений инженерной инфраструктуры, которые работают под воздействием постоянно меняющихся нагрузок и температур.

- Теплоустойчивая сталь. Металл применяют для производства различных деталей, которые способны работать в течение долгого времени под постоянной нагрузкой при температуре до 6000 градусов по Цельсию.

- Конструкционная подшипниковая сталь. Применяется для производства деталей, которые работают под действием переменных и сосредоточенных напряжений, образующихся в местах, где в подшипниках качения контактируют шарики с роликами и беговые дорожки колец.

- Пружинная сталь. Её также называют пружинно-рессорной. Сфера применения пружинной стали – производство рессор, пружин, сильфонов и других подобных металлических изделий.

- Автоматная сталь. Металл применяют для изготовления мелких крепёжных элементов и других деталей, выпускаемых большими партиями при помощи автоматических станков.

Легирование стали

Легирование стали – это процесс улучшения стального сплава, предполагающий ввод в состав дополнительных компонентов. Химические элементы позволяют изменить структуру материала с целью получения требуемых качеств. Для легирования стали может использоваться один, два или большее количество химических элементов.

В зависимости от типа легирующего элемента конструкционный металл приобретает определённые качества:

- никель – делает металл пластичным, прочным и устойчивым к коррозии;

- вольфрам – придаёт стали твёрдости и красностойкости;

- хром – сталь становится твёрже, прочнее, коррозиеустойчивее, а также уменьшается пластичность;

- кобальт – вводится при легировании стали для повышения её пластичности и прочности;

- титан – нацелен на увеличение плотности, твёрдости и изменение структуры до мелкозернистой;

- молибден – способствует повышению твёрдости, прочности и устойчивости к высоким температурам;

- кремний – делает конструкционный металл более упругим, повышает магнитные свойства;

- медь – добавляется для придания металлу устойчивости к коррозии и негативному воздействию кислот.

По маркировке конструкционной легированной стали можно понять, какие химические элементы были добавлены и в каком количестве. Начальные же цифры указывают на процентное содержание углерода. Если его доля не превышает 1% в десятых или сотых долях, то цифры могут отсутствовать. Примеры маркировки:

- 12ХН3А – хромоникелевая сталь повышенного качества, содержащая углерод (0,12%), хром (прим. 1%), никель (3%);

- 45ХА – хромистая сталь повышенного качества, в составе 0,45% углерода и примерно 1% хрома.

Если вы хотите приобрести качественную конструкционную сталь в Москве, воспользуйтесь каталогом Торгового дома «Ареал». Мы занимаемся реализацией высококлассного металлопроката более 20 лет.

Источник

40

6.1. Свойства конструкционных материалов

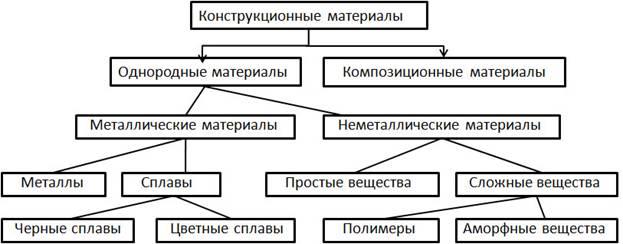

Все конструкционные материалы можно

условно разделить на однородные икомпозиционные,

металлические и неметаллические(Рисунок

6.1).

|

Рисунок |

Металлы – химические элементы,

образующие в свободном состоянии простые

вещества с металлической связью между

атомами.

Сплавы– твердые вещества,

образованные сплавлением двух или более

компонентов.

Сплав образуется в

результате как чисто физических процессов

(растворение, перемешивание), так и в

результате химического взаимодействия

между элементами.

Разнообразие

состава типов межатомной связи и

кристаллических структур сплавов

обуславливает значительное различие

их физико-химических, электрических,

магнитных, механических, оптических и

других свойств.

Сплавы на основе

железа называютсячерными, на

основе других металловцветными.

Неметаллические материалы–

неорганические и органические материалы,

композиционные материалы на неметаллической

основе, клеи, герметики, лакокрасочные

покрытия, графит, стекло, керамика и

т.д.

Полимеры– вещества, макромолекулы

которых состоят из многочисленных

элементарных звеньев (мономеров)

одинаковой структуры.

Композиционные материалы–

гетерофазные (состоящие из различных

по физическим и химическим свойствам

фаз) системы, полученные из двух и более

компонентов с сохранением индивидуальности

каждого отдельного компонента.

При этом:

материал является однородным в

макромасштабе и неоднородным в

микромасштабе (компоненты различаются

по свойствам, между ними существует

явная граница раздела);один из компонентов, обладающий

непрерывностью по всему объему, является

матрицей; компонент прерывистый,

разделенный в объеме композиции,

считается усиливающим или армирующим.

В приборостроении большое применение

находят различные неметаллические

материалы, такие как пластмассы,

резина, стекло, керамика, лакокрасочные

иклеевые материалы, причем с

развитием химии и новых технологий доля

неметаллических материалов в

приборостроении постоянно увеличивается.

Выбор пластмасс определяется назначением

детали и характерной особенностью ее

получения (прессование, литье и другие

способы), причем особенности строения,

механические и физические свойства

пластмасс существенно влияют на

конструкцию детали и способ ее

изготовления.

Применение порошковых материалов

определяется необходимостью изготовления

изделий с особыми свойствами и структурой,

которые недостижимы другими методами

производства, либо изделий с обычным

составом, структурой и свойствами, но

при значительно более выгодных

экономических показателях производства.

Свойства конструкционных материалов

подразделяются на:

механические;

технологические;

эксплуатационные.

К механическим свойствам относятся:

прочность;

упругость;

пластичность;

твердость;

ударная вязкость.

Эти свойства определяют прочность и

долговечность конструкции.

Прочность– это способность

материала сопротивляться деформации

и разрушению.

Деформациейназывается изменение

размеров и формы тела под действием

внешних сил. Деформации подразделяются

на упругие и пластические. Упругие

деформации исчезают после окончания

действия сил, а пластические остаются.

Пластичность– способность

материала деформироваться. Пластичность

обеспечивает конструктивную прочность

деталей под нагрузкой и нейтрализует

влияние концентраторов напряжений –

отверстий, вырезов и т.п. При пластическом

деформировании металла одновременно

с изменением формы изменяется ряд

свойств, в частности при холодном

деформировании повышается прочность,

но снижается пластичность.

Большинство механических характеристик

материалов определяют в результате

испытания образцов на растяжение (ГОСТ

1497-84).

При растяжении образцов с площадью

поперечного сечения S0

и рабочей (расчетной) длиной

lо строят диаграмму растяжения

в координатах: нагрузкаP–

удлинение ∆lобразца

(рисунок 6.2).

Рисунок 6.2 – Диаграмма растяжения

Диаграмма растяжения характеризует

поведение металла при деформировании

от момента начала нагружения до разрушения

образца. На диаграмме выделяют три

участка:

упругой деформации – до нагрузки Рупр;

равномерной пластической деформации

от Рупр до Рмах;и сосредоточенной пластической

деформации от Рмахдо Рк.

Если образец нагрузить в пределах Рупр,

а затем полностью разгрузить и замерить

его длину, то никаких последствий

нагружения не обнаружится.

Закон Гука для линейного участка

диаграммы: σ = Е ε, где Е – называется

модулем упругости или модулем Юнга. Е

имеет размерность кг/см2и является

одной из физических констант материала.

Модуль упругости при растяжении численно

равен тангенсу угла наклона диаграммы

напряжений к оси абсцисс.

Между относительной поперечной

деформацией и относительной продольной

деформацией при простом растяжении и

сжатии в пределах применимости закона

Гука существует постоянное соотношение,

абсолютная величина которого называется

коэффициентом Пуассонаμ = ε1/ε

– безразмерная величина и для всех

изотропных материалов лежит в пределах

0 – 0,5 ( 0 для пробки, 0,5 для каучука, для

стали 0,3 ).

При нагружении образца

более Рупрпоявляетсяостаточная

(пластическая) деформация.Пластическое

деформирование идет при возрастающей

нагрузке, так как металл упрочняется в

процессе деформирования.

Упрочнение

металла при деформировании

называетсянаклепом.

При дальнейшем нагружении пластическая

деформация, а вместе с ней и наклеп все

более увеличиваются, равномерно

распределяясь по всему объему

образца.

После достижения

максимального значения нагрузки Рмахв

наиболее слабом месте появляется местное

утонение образца – шейка, в которой в

основном и протекает дальнейшее

пластическое деформирование. В связи

с развитием шейки, несмотря на

продолжающееся упрочнение металла,

нагрузка уменьшается отРмахдо Рк, и

при нагрузке Ркпроисходит

разрушение образца.

При этом упругая

деформация образца исчезает, а

пластическая ∆lостостается.

При деформировании твердого тела внутри

него возникают внутренние силы. Величину

сил, приходящуюся на единицу площади

поперечного сечения образца, называют

напряжением.Размерность

напряжения МПа.

Пользуясь указанными характеристиками,

и зная площадь сечения образца S0,

определяют основные характеристики

прочности материала:

σпц= Рпц/S0- предел пропорциональности; σуп= Руп/S0- предел

упругости; σт= Рт/S0- предел текучести; σв= Рмах/S0- предел прочности или временной

сопротивление; σк= Рк/S0- напряжение в момент разрыва.

Поскольку диаграмма растяжения металлов

характеризует не только свойства

металлов, но и размеры образца, то ее

принято перестраивать в относительных

координатах σ – ε, такая диаграмма

называется диаграммой напряжений.

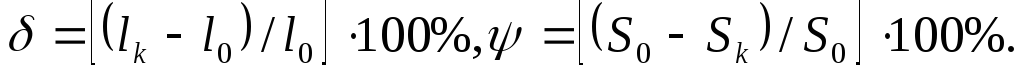

Пластичностьхарактеризуется

относительным удлинением![]() и относительным сужением

и относительным сужением![]() :

:

![]()

где l0,S0- начальные длина и площадь поперечного

сечения образца;lk,Sk- конечная длина и площадь в месте

разрыва.

Допустимые значения напряжений в

расчетах выбирают меньше в 1,5 – 2,5 раза.

Твердость– это сопротивление

материала проникновению в его поверхность

стандартного тела (индентора). О твердости

судят либо по глубине проникновения

индентора, либо по величине отпечатка

от вдавливания. Во всех случаях происходит

пластическая деформация материала. Чем

больше сопротивление материала

пластической деформации, тем выше

твердость.

Наибольшее распространение получили

методыопределения твердости Бринелля,

Роквелла, Виккерса и микротвердости.

Схемы испытаний представлены на Рисунке

3.4.

Рисунок 6.3 – Схема определения твердости

материала

по Бринеллю (а), по Роквеллу

(б), по Виккерсу (в).

Твердость по Бринеллю определяют на

твердомере Бринелля.В качестве

индентора используется стальной

закаленный шарик диаметром Д =

2,5; 5; 10 мм, в зависимости от толщины

изделия.

Полученный отпечаток измеряется в двух

направлениях при помощи лупы Бринелля.

Твердость определяется как отношение

приложенной нагрузки Р к сферической

поверхности отпечатка.

Метод Роквелла основан на

вдавливании в поверхность под определенной

нагрузкой наконечника в виде шарика

или алмазного конуса. Для мягких

материалов (до НВ 230) используется

стальной шарик диаметром 1/16” ( 1,6

мм), для более твердых материалов –

конус алмазный.

Нагружение осуществляется в два этапа.

Сначала прикладывается предварительная

нагрузка Р0(100 н) для плотного

соприкосновения наконечника с образцом.

Затем прикладывается основная нагрузка Р1,

в течение некоторого времени действует

общая рабочая нагрузка Р. После снятия

основной нагрузки определяют значение

твердости по глубине остаточного

вдавливания наконечникаhпод

нагрузкойP.

Твердость по Виккерсуопределяется

по величине отпечатка индентора: алмазная

четырехгранная пирамида с углом при

вершине 136o.

Твердость рассчитывается как отношение

приложенной нагрузки Р к

площади поверхности отпечатка.

Нагрузка Р составляет 50…1000 н.

Диагональ отпечатка dизмеряется при помощи микроскопа,

установленного на приборе.

Преимущество данного способа в том, что

можно измерять твердость любых материалов,

тонких изделий, поверхностных слоёв.

Метод обеспечивает высокую точность

при высокой чувствительности.

Способ микротвердости–

используется для определения твердости

отдельных структурных составляющих и

фаз сплава, очень тонких поверхностных

слоев (сотые доли миллиметра). Метод

аналогичен способу Виккерса. Индентор

– пирамида меньших размеров, нагрузки

при вдавливанииPсоставляют

5…500 н.

Ударная вязкостьхарактеризует

надежность материала, его способность

сопротивляться хрупкому разрушению.

Испытания на ударную вязкость производят

на маятниковых копрах. Испытуемые

образцы имеют надрезы определенной

формы и размеров. Образец устанавливают

на опорах копра надрезом в сторону,

противоположную удару ножа маятника,

который поднимают на определенную

высоту. Ее определяют по ГОСТ как удельную

работу разрушения призматического

образца с концентратором (надрезом)

посередине одним ударом маятникового

копра: КС = К/S, где К – работа

разрушения;S- площадь

поперечного сечения образца в месте

концентратора. Измеряется в МДж/м2.ОбозначаютKCU,KCV,KCT,U,V,T- вид концентратора (U,V- образный; Т – трещина

усталости).

Технологические свойства

конструкционных материалов.

Технологические свойства характеризуют

способность материала подвергаться

различным способам холодной и горячей

обработки.

К технологическим свойствам металлов

и сплавов относятся:

литейные свойства;

деформируемость;

свариваемость;

обрабатываемость режущим инструментом.

Эти свойства позволяют производить

формоизменяющую обработку и получать

заготовки и детали машин.

Литейные свойства характеризуют

способность материала к получению из

него качественных отливок.

Литейные свойства определяются

способностью расплавленного металла

или сплава к заполнению литейной формы

(жидкотекучесть), степенью химической

неоднородности по сечению полученной

отливки (ликвация), а также величиной

усадки – сокращением линейных размеров

при кристаллизации и дальнейшем

охлаждении.

Способность материала к обработке

давлением – это способность

материала изменять размеры и форму под

влиянием внешних нагрузок не разрушаясь

(обработка без снятия стружки). Она

контролируется в результате технологических

испытаний, проводимых в условиях,

максимально приближенных к производственным.

Листовой материал испытывают на перегиб

и вытяжку сферической лунки. Проволоку

испытывают на перегиб, скручивание, на

навивание. Трубы испытывают на раздачу,

сплющивание до определенной высоты и

изгиб. Критерием годности материала

является отсутствие дефектов после

испытания.

Свариваемость– это способность

материала образовывать неразъемные

соединения требуемого качества при

сварке. Свойство оценивается по качеству

сварного шва.

Обрабатываемость резанием–

характеризует способность материала

поддаваться обработке режущим

инструментом. Оценивается по стойкости

инструмента и по качеству обработанной

поверхности.

Технологические свойства часто определяют

выбор материала для конструкции.

Разрабатываемые материалы могут быть

внедрены в производство только в том

случае, если их технологические свойства

удовлетворяют необходимым требованиям.

Современное автоматизированное

производство, предъявляет к технологическим

свойствам материала особые требования:

проведение сварки на больших скоростях,

ускоренное охлаждение отливок, обработка

резанием на повышенных режимах и т. п.

при обеспечении необходимого условия

– высокого качества получаемой продукции.

Эксплуатационные свойствахарактеризуют

способность материала работать в

конкретных условиях:

износостойкость – способность материала

сопротивляться поверхностному

разрушению под действием внешнего

трения;коррозионная стойкость – способность

материала сопротивляться действию

агрессивных кислотных и щелочных сред;жаростойкость – способность материала

сопротивляться окислению в газовой

среде при высокой температуре;жаропрочность – это способность

материала сохранять прочность и

твердость при высоких температурах;хладостойкость – способность материала

сохранять пластические свойства при

отрицательных температурах;антифрикционность – способность

материала прирабатываться к другому

материалу.

Эти свойства определяются специальными

испытаниями в зависимости от условий

работы изделий. При выборе материала

для создания конструкции необходимо

учитывать конструкционные, технологические

и эксплуатационные свойства.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Источник