Какие существуют методы определения механических свойств

2 лекция

МАТЕРИАЛОВЕДЕНИЕ

Механические свойства и методы их определения

Механические свойства материалов определяют на специальных образцах.

Наиболее распространенными механическими характеристиками являются: твердость, пределы прочности и упругости, ударная вязкость

Испытания выполняются на разрывных машинах с использованием специальных образцов. Деформация может быть упругой или пластической. Упругаядеформация полностью снимается (исчезает) после снятия

нагрузки. Пластическаядеформация не исчезает после снятия нагрузки (согните алюминиевую проволоку, после того как нагрузка снята, проволока не разгибается — она пластически деформирована).

При этом определяются: пределпрочности(sв) — напряжение, при котором происходит разрушение образца

Определение твердости

Твердость характеризует сопротивление материала большим пластическим деформациям.

Наиболее распространенные методы определения твердости связаны с внедрением специального тела, называемого индентором, в испытуемый материал с таким усилием, чтобы в материале остался отпечаток индентора.

Метод Бринелля (НВ)

Вдавливание шарика происходит при постоянной нагрузке, в результате на поверхности образца образуется отпечаток в виде сферической лунки.

Диаметр отпечатка измеряется в двух взаимно перпендикулярных направлениях с помощью микроскопа Бринелля — это лупа со шкалой.

Метод Роквелла

Принципиальное отличие этого метода от рассмотренного ранее заключается в том, что твердость определяется не площадью поверхности отпечатка индентора, а глубиной его проникновения в исследуемый образец.

В качестве индентора используют алмазный конус при испытаниях твердых материалов и стальной закаленный шарик при испытаниях мягких материалов. Значения твердости обозначаются: HRC — алмазный конус, нагрузка 150 кгс; HRA — алмазный конус, нагрузка 60 кгс; HRB — шарик (например, 90 HRA). Шкала по измерению твердости HRC изменена в связи с изменением эталона, поэтому в измеряемые значения следует вносить поправку.

Значения твердости в единицах HRC примерно в 10 раз меньше, чем в единицах НВ, т.е. твердость 30HRC примерно соответствует 300НВ.

Метод Виккерса

Метод основан на вдавливании четырехгранной алмазной пирамидки с углом между противоположными гранями, равным 136°. Твердость (она обозначается HV) определяется отношением нагрузки к площади поверхности отпечатка.

Значения твердости по Бринеллю и Виккерсу практически равны.

Метод Шора.

При измерении твердости по Шору груз вместе с укрепленным на нем индентором (обычно это стальной шарик) падает с высоты на образец перпендикулярно его поверхности. Твердость по Шору определяется по высоте отскока шарика(груз с индентором).

Определение ударной вязкости и вязкости разрушения

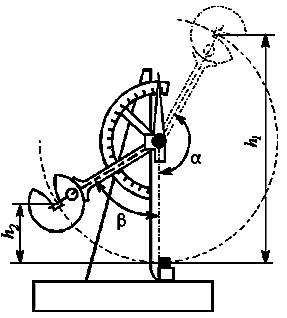

Для определения ударной вязкости используют образцы с надрезом, который служит концентратором напряжений. Образец устанавливают на маятниковом копре так, чтобы удар маятника происходил против надреза, раскрывая его. Маятник поднимают на высоту, при падении он разрушает образец, поднимаясь на высоту(так как часть запасенной при подъеме работы тратится на разрушение образца).

Ударная вязкость— это относительная работа разрушения, т.е. работа, отнесенная к площади образца до разрушения.

Вязкость разрушения. Более полную информацию о вязкости металлов дают испытания на вязкости разрушения.

КЛАССОФИКАЦИЯ СТАЛЕЙ

Сплавы с содержанием углерода (С) до 2,14% называются сталями.

Стали классифицируются по химическому составу, способу производства, качеству, степени раскисления, назначению, структуре

По хим. Составу стали классифицируются на углеродистые и легированные.

Углеродистые делятся на: низкоуглеродистые – до 0,25% С,

среднеуглеродистые – 0,25-0,6% С,

высокоуглеродистые – более 0,6% С.

По содержанию легирующих элементов делятся:

низколегированные – до 2,5% лиг. эл.,

среднелегированные – 2,5-10% лиг. эл.,

высоколегированные – долее 10% л. э.

По способу производства различают:

конверторные,

мартеновские,

электростали,

стали особым методом выплавки.

По назначению стали классифицируются:

конструкционные,

инструментальные,

строительные,

стали специального назначения с особыми свойствами.

По качеству различают:

обыкновенного качества,

качественные,

высококачественные,

особовысококачественные.

Качество стали зависит от вредных примесей, преимущественно от (серы, фосфора)

Качество углеродистых сталей отражается в маркировки.

Стали обыкновенного качества маркируют буквами Ст (Ст3).

В конце маркировки высококачественных сталей ставится буква А (У10А).

Все легированные стали производят как минимум качественными (10, 20, 45 – % С в 0,00).

Для производства особовысококачественных сталей применяют специальные виды улучшающие обработку, которые могут указываться в маркировках сталей.

ВИ (ВИТ) – переплавка в вакуумных индукционных печах,

ВД (ВДП) – переплавка в вакуумных дуговых печах,

Ш (ЭМП) – электрошлаковый переплав,

ШД – вакуумный дуговой переплав сталей после электрошлакового переплава,

ОДП – обычная дуговая переплавка,

ПДБ – плазменно-дуговая переплавка.

По степени раскисления различают:

спокойную (ст) которая раскислена марганцем. Кремнием и алюминием.

полуспокойную (пс) раскислена марганцем и алюминием.

кипящую (кп) раскисляется марганцем.

В ГОСТах маркировка сталей принято следующее комбинация, чисел и букв.

Первая цифра в маркировки указывает на содержание углерода в стали:

если цифра однозначная то в 0,0%,

если цифра двухзначная то в 0,00%,

если цифра не указана то ~ 1%.

ПРИМЕР 9ХС – 0,9% углерода

Для обозначение легирующих элементов входящих в состав стали каждому из них присвоена своя буква:

Н-никель, Д-медь, А-азот, Х-хром, Р-бор, П-фосфор, К-кобальт, Б-ниобий, М-малибден, Ц-цирконий, Т-титан, Г- марганец, С-кремний, Ф-ванадий, Ю-алюминий, В-вольфрам.

Цифры идущие после букв, указывают среднее содержание данного легирующего элемента в %. Если цифры нет то легирующего элемента ~ 1%.

Пример:

9ХС – 0,9% угл.,1% хрома,1% кремния.

Х12 – 1% угл., 12% хрома.

Степень раскисления сталей обозначается буквами в конце маркировки стали: СП – спокойная, ПС – полуспокойная, КП – кипящая.

Для некоторых сталей употребляется специальное условное обозначение:

Р – быстрорежущая сталь, цифра за которой указывается содержание вольфрама в % (Р18-быстрорежущая сталь с 18% вольфрама),

маркировка шарикоподшипниковых сталей начинается с буквы Ш и последующей цифры указывающей на содержание хрома в 0,0% (ШХ15 – шарикоподшипниковая сталь 1,5% хрома)

Углеродистые стали обыкновенного качества – Ст0, Ст1, Ст2, Ст3, СТ3Г, …- используется для металлоконструкций слабонагруженных.

Углеродистые конструкционные качественные стали – 08, 10, 15, 20, 25, 30, …85 – винты, гайки, болты.

Автоматные стали – А11,А20,А30,АС40 (С – свинец, Е – селен ) изделия не ответственные изготавливаются на автоматах.

Углеродистые инструментальные стали – У7, У8, У9, …У13.

Высококачественные – У7А, …У13А.

Легированные стали –

ст. средней прочности 15ХР,20ХМ и т.п.

ст. повышенной прочности – 12Х2Н3А, 18Х2НМА изготавливают поршневые кольца

Улучшаемые стали – 30Х,40Х, 50Х изготавливают коленчатые валы.

Хромокремнемарганцевые стали – 30ХГСА автомобильное производство.

Хромоникелевые стали – 40ХН шест-ни

Хромоникельмолибденовые стали – 40ХНМА, 38ХНЗМФА изготавливают сильно нагруженные детали.

Высокопрочные стали – 30ХГСНА, 30Х5МСФА.

Рессорно-пружинистые стали – 55С2, 60С2А, 70С3А изготавливают пружины вагонов, автомобильные рессоры.

Шарикоподшипниковые стали – ШХ15, ШХ15СГ изготавливают траки гусеничных танков, крестовины рельс.

Инструментальные стали – 9ХС, ХВГС, ХВ2, ХВ4 изготавливают плашки, протяжки.

Быстрорежущие стали – Р18, Р6М5, 10Р6М5 крупногабаритный инструмент работающий с знакопеременными нагрузками.

Стали специального назначения – 12Х13, 30Х13,12Х18Н10Т изготавливают лопатки турбин, хирургический инструмент.

Жаростойкие стали – 15Х5, 12Х17, 15Х28, 25Х2М1A используются в котлостроительстве.

Чугун — классификация и маркировка

В зависимости от степени графитизации, обусловливающей вид излома, — на серый, белый и половинчатый (или отбелённый).

В зависимости от формы включений графита — на чугун с пластинчатым, шаровидным (высокопрочный чугун), вермикулярным и хлопьевидным (ковкий чугун) графитом.

в зависимости от характера металлической основы — на перлитный, ферритный, перлитно-ферритный, аустенитный, бейнитный и мартенситный

В зависимости от назначения — на конструкционный и чугун со специальными свойствами; по химическому составу — на легированные и нелегированные.

Серый чугун — наиболее широко применяемый вид чугуна (машиностроение, сантехника, строительные конструкции) имеет высокий коэффициент поглощения колебаний при вибрациях деталей (в 2-4 раза выше, чем у стали).

Белый Чугун представляет собой сплав, в котором избыточный углерод, не находящийся в твёрдом растворе железа, присутствует в связанном состоянии в виде карбидов железа Fe3C (цементит)

Белый чугун вследствие низких механических свойств и хрупкости имеет ограниченное применение для деталей простой конфигурации, работающих в условиях повышенного абразивного износа

Половинчатый чугун содержит часть углерода в свободном состоянии в виде графита, а часть — в связанном в виде карбидовека. Применяется в качестве фрикционного материала, работающего в условиях сухого трения (тормозные колодки), а также для изготовления деталей повышенной износостойкости (прокатные, бумагоделательные, мукомольные валки).

Источник

Металлам присущи высокая пластичность, тепло- и электропроводность. Они имеют характерный металлический блеск.

Свойствами металлов обладают около 80 элементов периодической системы Д.И. Менделеева. Для металлов, а также для металлических сплавов, особенно конструкционных, большое значение имеют механические свойства, основными из которых являются прочность, пластичность, твердость и ударная вязкость.

Под действием внешней нагрузки в твердом теле возникают напряжение и деформация. Напряжение это нагрузка (сила),отнесенная к первоначальной площади поперечного сечения образца.

Деформация – это изменение формы и размеров твердого тела под действием внешних сил или в результате физических процессов, возникающих в теле при фазовых превращениях, усадке и т.п. Деформация может быть упругая (исчезает после снятия нагрузки) и пластическая (сохраняется после снятия нагрузки). При все возрастающей нагрузке упругая деформация, как правило, переходит в пластическую, и далее образец разрушается.

В зависимости от способа приложения нагрузки методы испытания механических свойств металлов, сплавов и других материалов делятся на статические, динамические и знакопеременные.

Прочность – способность металлов оказывать сопротивление деформации или разрушению статическим, динамическим или знакопеременным нагрузкам. Прочность металлов при статических нагрузках испытывают на растяжение, сжатие, изгиб и кручение. Испытание на разрыв является обязательным. Прочность при динамических нагрузках оценивают удельной ударной вязкостью, а при знакопеременных нагрузках – усталостной прочностью.

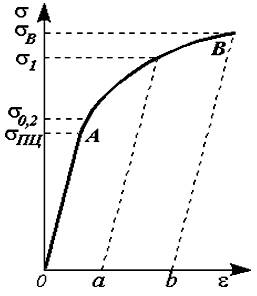

Для определения прочности, упругости и пластичности металлы в виде образцов круглой или плоской формы испытывают на статическое растяжение. Испытания проводят на разрывных машинах. В результате испытаний получают диаграмму растяжения (рис. 3.1). По оси абсцисс этой диаграммы откладывают значения деформации, а по оси ординат – значения напряжения, приложенного к образцу.

Из графика видно, что сколь бы ни было мало приложенное напряжение, оно вызывает деформацию, причем начальные деформации являются всегда упругими и величина их находится в прямой зависимости от напряжения. На кривой, приведенной на диаграмме (рис. 3.1), упругая деформация характеризуется линией ОА и ее продолжением.

Рис. 3.1. Кривая деформации

Выше точки А нарушается пропорциональность между напряжением и деформацией. Напряжение вызывает уже не только упругую, но и остаточную, пластическую деформацию. Величина ее равна горизонтальному отрезку от штриховой линии до сплошной кривой.

При упругом деформировании под действием внешней силы изменяется расстояние между атомами в кристаллической решетке. Снятие нагрузки устраняет причину, вызвавшую изменение межатомного расстояния, атомы становятся на прежние места и деформация исчезает.

Пластическое деформирование представляет собой совершенно другой, значительно более сложный процесс. При пластическом деформировании одна часть кристалла перемещается по отношению к другой. Если нагрузку снять, то перемещенная часть кристалла не возвратится на старое место; деформация сохранится. Эти сдвиги обнаруживаются при микроструктурном исследовании. Кроме того, пластическое деформирование сопровождается дроблением блоков мозаики внутри зерен, а при значительных степенях деформации наблюдается также заметное изменение форм зерен и их расположения в пространстве, причем между зернами (иногда и внутри зерен) возникают пустоты (поры).

Представленная зависимость ОАВ (см. рис. 3.1) между приложенным извне напряжением (σ) и вызванной им относительной деформацией (ε) характеризует механические свойства металлов.

· наклон прямой ОА показывает жесткость металла, или характеристику того, как нагрузка, приложенная извне, изменяет межатомные расстояния, что в первом приближении характеризует силы межатомного притяжения;

· тангенс угла наклона прямой ОА пропорционален модулю упругости(Е), который численно равен частному от деления напряжения на относительную упругую деформацию:

· напряжение, которое называется пределом пропорциональности (σпц), соответствует моменту появления пластической деформации. Чем точнее метод измерения деформации, тем ниже лежит точка А;

· в технических измерениях принята характеристика, именуемая пределом текучести (σ0,2). Это напряжение, вызывающее остаточную деформацию, равную 0,2 % от длины или другого размера образца, изделия;

· максимальное напряжение (σв) соответствует максимальному напряжению, достигнутому при растяжении, и называется временным сопротивлением или пределом прочности.

Еще одной характеристикой материала является величина пластической деформации, предшествующая разрушению и определяемая как относительное изменение длины (или поперечного сечения) – так называемое относительное удлинение (δ) или относительное сужение(ψ), они характеризуют пластичность металла. Площадь под кривой ОАВ пропорциональна работе, которую надо затратить, чтобы разрушить металл. Этот показатель, определяемый различными способами (главным образом путем удара по надрезанному образцу), характеризует вязкость металла.

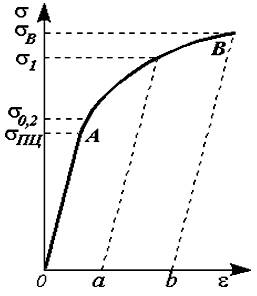

При растяжении образца до разрушения фиксируются графически (рис. 3.2) зависимости между приложенным усилием и удлинением образца, в результате этого получают так называемые диаграммы деформации.

Рис. 3.2. Диаграмма «усилие (напряжение) – удлинение»

Деформация образца при нагружении сплава сначала является макроупругой, а затем постепенно и в разных зернах при неодинаковой нагрузке переходит в пластическую, происходящую путем сдвигов по дислокационному механизму. Накопление дислокаций в результате деформации ведет к упрочнению металла, но при значительной их плотности, особенно в отдельных участках, возникают очаги разрушения, приводящие, в конечном счете, к полному разрушению образца в целом.

Прочность при испытании на растяжение оценивают следующими характеристиками:

1) пределом прочности на разрыв;

2) пределом пропорциональности;

3) пределом текучести;

4) пределом упругости;

5) модулем упругости;

6) пределом текучести;

7) относительным удлинением;

8) относительным равномерным удлинением;

9) относительным сужением после разрыва.

Предел прочности на разрыв(предел прочности или временное сопротивление разрыву) σв, – это напряжение, отвечающее наибольшей нагрузке РВпредшествующей разрушению образца:

σв = Рв/F0,

Эта характеристика является обязательной для металлов.

Предел пропорциональности(σпц)– это условное напряжение Рпц, при котором начинается отклонение от пропорциональной зависимости мости между деформацией и нагрузкой. Он равен:

σпц = Рпц/F0.

Значения σпц измеряют в кгс/мм2 или в МПа.

Предел текучести(σт) – это напряжение (Рт)при котором образец деформируется (течет) без заметного увеличения нагрузки. Вычисляется по формуле:

σт = Рт/F0.

Предел упругости (σ0,05) – напряжение, при котором остаточное удлинение достигает 0,05 % длины участка рабочей части образца, равного базе тензометра. Предел упругости σ0,05 вычисляют по формуле:

σ0,05= Р0,05/F0.

Модуль упругости (Е) – отношение приращения напряжения к соответствующему приращению удлинения в пределах упругой деформации. Он равен:

Е = Рl/lсрF0,

где ∆Р – приращение нагрузки; l0 – начальная расчетная длина образца; lср– среднее приращение удлинения; F – начальная площадь поперечного сечения.

Предел текучести (условный) – напряжение при котором остаточное удлинение достигает 0,2 % длины участка образца на его рабочей части, удлинение которого принимается в расчет при определении указанной характеристики.

Вычисляется по формуле:

σ0,2 = Р0,2/F0.

Условный предел текучести определяют только при отсутствии на диаграмме растяжения площадки текучести.

Относительное удлинение (после разрыва) – одна из характеристик пластичности материалов, равная отношению приращения расчетной длины образца после разрушения (lк) к начальной расчетной длине (l0) в процентах:

.

Относительное равномерное удлинение (δр) – отношение приращения длины участков в рабочей части образца после разрыва к длине до испытания, выраженное в процентах.

Относительное сужение после разрыва (ψ), как и относительное удлинение – характеристика пластичности материала. Определяется как отношение разности F0 и минимальной (Fк)площади поперечного сечения образца после разрушения к начальной площади поперечного сечения (F0), выраженное в процентах:

.

Упругость–свойство металлов восстанавливать свою прежнюю форму после снятия внешних сил, вызывающих деформацию. Упругость – свойство, обратное пластичности.

Очень часто для определения прочности пользуются простым, не разрушающим изделие (образец), упрощенным методом – измерением твердости.

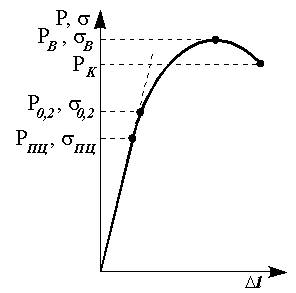

Под твердостью материала понимается сопротивление проникновению в него постороннего тела, т.е., по сути дела, твердость тоже характеризует сопротивление деформации. Существует много методов определения твердости. Наиболее распространенным является метод Бринелля (рис. 3.3, а), когда в испытуемое тело под действием силы Р внедряется шарик диаметром D. Число твердости по Бринеллю (НВ) есть нагрузка (Р), деленная на площадь сферической поверхности отпечатка (диаметром d).

Рис. 3.3. Испытание на твердость:

а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

При измерении твердости методом Виккерса (рис. 3.3, б) вдавливается алмазная пирамида. Измерив диагональ отпечатка (d), судят о твердости (HV) материала.

При измерении твердости методом Роквелла (рис. 3.3, в) индентором служит алмазный конус (иногда маленький стальной шарик). Число твердости – это значение, обратное глубине вдавливания (h). Имеются три шкалы: А, В, С (табл. 3.1).

Методы Бринелля и Роквелла по шкале B применяют для мягких материалов, а метод Роквелла по шкале C – для твердых, а метод Роквелла по шкале A и метод Виккерса – для тонких слоев (листов). Описанные методы измерения твердости характеризуют среднюю твердость сплава. Для того чтобы определить твердость отдельных структурных составляющих сплава, надо резко локализовать деформацию, вдавливать алмазную пирамиду на определенное место, найденное на шлифе при увеличении в 100 – 400 раз под очень небольшой нагрузкой (от 1 до 100 гс) с последующим измерением под микроскопом диагонали отпечатка. Полученная характеристика (Н) называется микротвердостью, и характеризует твердость определенной структурной составляющей.

Таблица 3.1 Условия испытания при измерении твердости методом Роквелла

Условия испытания | Шкала | Обозначение т вердости |

При испытании алмазным конусом и нагрузке Р = 150 кгс | С | HRC |

При испытании алмазным конусом и нагрузке Р = 60 кгс | А | HRA |

При вдавливании стального шарика и нагрузке Р = 100 кгс | В | HRB |

Значение НВ измеряют в кгс/мм2 (в этом случае единицы часто не указываются) или в СИ – в МПа (1 кгс/мм2 = 10 МПа).

Вязкость – способность металлов оказывать сопротивление ударным нагрузкам. Вязкость – свойство, обратное хрупкости. Многие детали в процессе работы испытывают не только статические нагрузки, но подвергаются также ударным (динамическим) нагрузкам. Например, такие нагрузки испытывают колеса локомотивов и вагонов на стыках рельсов.

Основной вид динамических испытаний – ударное нагружение надрезанных образцов в условиях изгиба. Динамическое нагружение ударом осуществляется на маятниковых копрах (рис. 3.4), а также падающим грузом. При этом определяют работу, затраченную на деформацию и разрушение образца.

Обычно в этих испытаниях, определяют удельную работу, затраченную на деформацию и разрушение образца. Ее рассчитывают по формуле:

КС = K/S,

где КС – удельная работа; К – полная работа деформации и разрушения образца, Дж; S0 – поперечное сечение образца в месте надреза, м2 или см2.

Рис. 3.4. Испытания на ударную вязкость с помощью маятникового копра

Ширина образцов всех типов измеряется до испытаний. Высоту образцов с U- и V-образным надрезом измеряют до испытаний, а с Т-образным надрезом уже после испытаний. Соответственно удельная работа деформации разрушения обозначается KCU, KCV и КСТ.

Хрупкостьметаллов в условиях низких температур называют хладоломкостью. Значение ударной вязкости при этом существенно ниже, чем при комнатной температуре.

Ещё одной характеристикой механических свойств материалов является усталостная прочность. Некоторые детали (валы, шатуны, рессоры, пружины, рельсы и т.п.) в процессе эксплуатации испытывают нагрузки, изменяющиеся по величине или одновременно по величине и направлению (знаку). Под действием таких знакопеременных (вибрационных) нагрузок металл как бы устает, прочность его понижается и деталь разрушается. Это явление называют усталостью металла, а образовавшиеся изломы – усталостными. Для таких деталей необходимо знать предел выносливости,т.е. величину наибольшего напряжения, которое металл может выдержать без разрушения при заданном числе перемен нагрузки (циклов) (N).

Износостойкость – сопротивление металлов изнашиванию вследствие процессов трения. Это важная характеристика, например, для контактных материалов и, в частности, для контактного провода и токосъемных элементов токоприемника электрифицированного транспорта. Износ заключается в отрыве с трущейся поверхности отдельных ее частиц и определяется по изменению геометрических размеров или массы детали.

Усталостная прочность и износостойкость дают наиболее полное представление о долговечности деталей в конструкциях, а вязкость характеризует надежность этих деталей.

Источник