Какие побочные продукты получают при доменной плавке

Глава I

ОСНОВЫ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА ЧУГУНА И СТАЛИ И МЕТАЛЛОВЕДЕНИЯ

ПРОИЗВОДСТВО ЧУГУНА И СТАЛИ

ПРОИЗВОДСТВО ЧУГУНА

Чугун получают в доменных печах, сооружаемых с применением огнеупорных материалов. Производство чугуна основано на методе плавки исходных материалов, в результате чего происходит восстановление железа и насыщение его углеродом и другими элементами. Основные исходные материалы для плавки чугуна – топливо, руды и флюсы.

В металлургическом производстве в качестве топлива применяют главным образом каменноугольный кокс, мазут и природный газ, представляющие собой вещества органического происхождения. В их состав входят углерод, водород, кислород, азот, сера, а также влага и минеральные примеси, дающие золу. Топливо сжигают в плавильных и нагревательных печах и устройствах.

В современном доменном производстве применяют каменноугольный кокс, который, являясь топливом, обеспечивает нагрев печного пространства до необходимой температуры и протекание химических реакций восстановления железа из железных руд при плавке.

Железными рудами (железняками) называют полезные ископаемые, представляющие собой горные породы или минеральные вещества, добываемые из недр земли. Для производства чугуна применяют красный, бурый магнитный и шпатовый железняки, а также марганцевую руду, содержащие много рудного вещества (оксидов железа) и мало пустой породы, т. е. минералов, которые легко отделяются от железной руды при ее подготовке к плавке (обжиганию) и переходят в шлаки при плавке (не загрязняют выплавляемый чугун).

К вредным примесям руды относятся сера, мышьяк и фосфор.

Основное назначение флюсов – перевод пустой породы железных руд и золы кокса в шлак, располагающийся над жидким чугуном в доменной печи, и придание ему достаточной жидкотекучести.

Количество и виды флюсов зависят от количества и химического состава пустой породы железных руд, а также вида выплавляемого чугуна. Пустая порода железных руд обычно содержит кремнезем, поэтому в доменном процессе, как правило, применяют в качестве флюса известняк.

ПРОДУКТЫ ДОМЕННОЙ ПЛАВКИ

Продукты доменной печи – чугун, шлак и доменный газ. Чугун – это сплав железа с углеродом (2,14–6,67%) с примесями марганца и кремния, а также вредных примесей фосфора и серы.

В зависимости от назначения чугун выплавляют трех сортов: передельный, литейный и специальный (ферросплавы).

Передельный чугун предназначен для переработки в сталь. Его производство составляет более 80% от общего объема выпускаемого чугуна.

Литейный коксовый чугун предназначен для изготовления чугунных отливок различного профиля (фасонных) методом литья в формы.

Ферросплавы предназначены для производства стали. Они отличаются от передельных и литейных чугунов повышенным содержанием марганца или кремния и называются соответственно ферромарганец и ферросилиций.

Шлаки, образующиеся при выплавке чугуна, широко используют в гранулированном виде при производстве цемента, шлаковой ваты для теплоизоляции, шлаковых блоков и других строительных материалов.

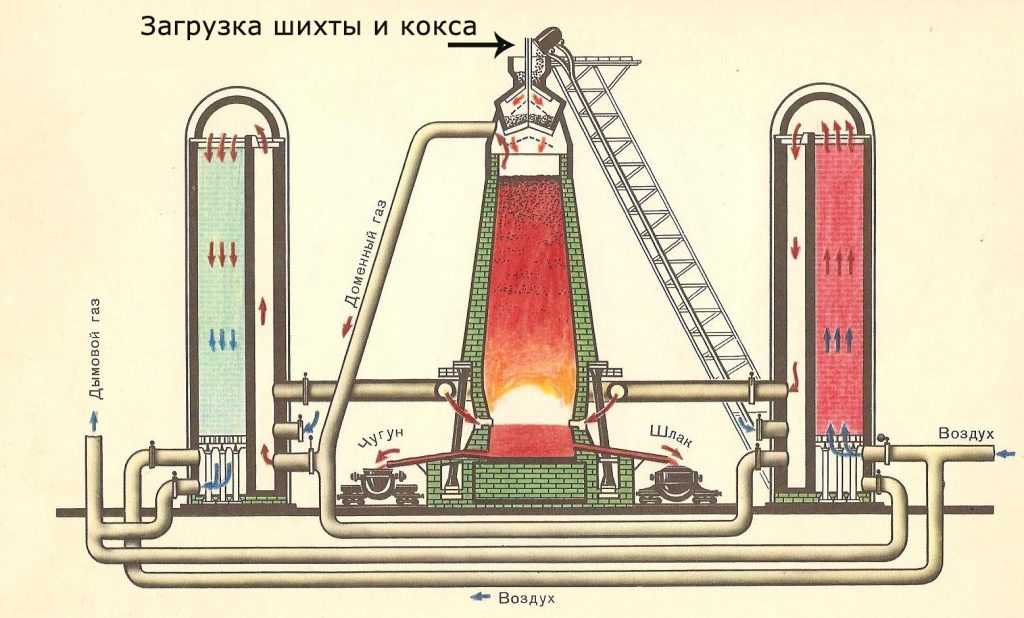

Доменные газы после очистки от пыли используют как газообразное топливо для подогрева воздуха, идущего в доменные печи (в воздухонагревателях-кауперах), нагрева ковшей, а также для других печей металлургического завода.

Источник

Конечными продуктами доменной плавки являются чугун, шлак, колошниковый газ и колошниковая пыль.

Приводим краткую характеристику этих продуктов, главным образом с точки зрения их использования.

Чугун. Чугун — основной продукт доменной плавки — представляет собой сплав железа с углеродом, кремнием, марганцем, содержащий всегда некоторое количество вредных примесей — фосфора и серы. Иногда в состав чугуна, кроме перечисленных элементов, могут входить никель, хром, ванадий и некоторые другие.

Содержание в чугуне кремния, марганца и фосфора не является постоянным и может значительно изменяться в зависимости от сорта чугуна.

Деление чугуна на сорта определятся назначением чугуна. Различают три основных сорта чугуна:

а) чугун литейный, употребляемый для получения отливок из чугуна;

б) чугун передельный, предназначающийся для передела в сталь тем или иным способом;

в) доменные ферросплавы, служащие в качестве раскислителей при производстве стали.

Чугуны могут различаться также и по роду применяющегося при их выплавке топлива: коксовые чугуны, древесноугольные чугуны.

Литейный чугун характеризуется высоким содержанием кремния (от 2 до 4% в коксовых чугунах) и как следствие — высоким содержанием графита (3—3,5%). Излом пробы литейного чугуна крупнозернистый, темносерый, иногда даже черный. Марганца в литейном чугуне должно быть немного — 0,5—1,0%.

По содержанию фосфора литейные чугуны могут быть малофосфористыми (не более 0,1% Р), обычными (не более 0,3% Р) и фосфористыми (до 1,2% Р). Фосфор сообщает металлу хрупкость, и поэтому в изделиях, от которых требуется высокая прочность, содержание фосфора должно быть небольшим. В тех же случаях, когда от изделий не требуется особой высокой прочности, фосфор в чугуне до известного предела является желательной примесью, так как сообщает расплавленному металлу жидкотекучесть.

Серы в литейном чугуне должно быть как можно меньше; во всяком случае не более 0,05%.

Передельный чугун может быть трех видов в зависимости от способа его передела в сталь: мартеновский, бессемеровский и томасовский.

Мартеновский чугун предназначается для передела в мартеновских печах. Содержание фосфора в этом чугуне может достигать 0,3%, так как это не препятствует получению стали хорошего качества при обычных методах работы. Кремния в мартеновских чугунах желательно иметь немного, значительно меньше 1 %, однако допускается и более высокое содержание кремния, — до 1.5%. Марганца в мартеновском чугуне должно быть не менее 1,5%, но желательно иметь больше. Серы желательно иметь как можно меньше, предельное содержание — 0,07%. Чугуны, предназначенные для передела в кислых мартеновских печах, должны содержать как можно меньше серы и фосфора — серы не более 0,06%, фосфора не более 0,07%.

Бессемеровский чугун характеризуется низким содержанием фосфора (не более 0,07%), поскольку в кислом конвертере фосфор из металла совершенно не удаляется. С другой стороны, в бессемеровском чугуне должно содержаться определенное количество кремния (от 0,9 до 1,6%, иногда даже до 2.0%). потому что горение этого элемента в кислом конвертере дает необходимое для процесса тепло.

Марганца в бессемеровском чугуне не должно быть более 1,2— 1,5%; предельное содержание серы ниже, чем в мартеновском и составляет 0,06%.

Томасовский чугун отличается от всех прочих сортов высоким содержанием фосфора (1,6—2,0%), горение которого в основном конвертере дает необходимое для процесса тепло. Кремния в томасовском чугуне должно быть как можно меньше — не более 0,6%. Содержание марганца может доходить в томасовском чугуне до 1,3%. Предельное содержание серы — 0,08%.

Доменные ферросплавы, применяющиеся в качестве раскислителей, могут быть:

а) с высоким содержанием марганца (ферромарганец с содержанием марганца от 70 до 80%; зеркальный чугун с содержанием марганца от 10 до 25%);

б) с высоким содержанием кремния (ферросилиций, содержащий кремния от 10 до 13%, иногда и несколько больше).

Кроме всех перечисленных сортов чугуна, в нашей стране периодически выплавлялось еще несколько сортов чугуна, не входящих в официальную классификацию. Сюда относятся хромоникелевые чугуны, ванадиевые чугуны, чугуны, содержащие титан, феррохром и феррофосфор.

Хромоникелевые чугуны получаются при плавке некоторых сортов руд, содержащих, кроме железа, хром и никель. Выплавлялись и литейные хромоникелевые чугуны и передельные. В первом случае содержание хрома в этих чугунах составляло 2—2,5% и никеля — около 1%; во втором случае никеля содержалось обычно больше — до 1,75%.

Ванадиевые чугуны получаются при плавке титаномагнетито вых руд, в которых в небольшом количестве содержится ванадий. Содержание ванадия в чугуне доходит до 0,5—0,7%.

Чугуны, содержащие титан (0,6—0,7%), получаются при плавке титаномагнетитовых руд или при выплавке в доменной печи высокоглиноземистых шлаков, являющихся в данном случае основной целью плавки. В качестве руд в этом случае применяются оокситы.

Наконец, в нашей стране были проведены длительные опытные и производственные плавки по получению доменного феррохрома и феррофосфора. Получавшиеся сплавы имели следующий состав:

а) для феррохрома — хрома 35—38%, железа 50—53%, углерода до 6,5%, кремния до 4%, марганца 1%;

б) для феррофосфора — железа 77—80%, фосфора 15—17%, углерода около 1%, марганца — 4—4,5%, кремния 0,5%.

Шлаки. Шлак является побочным продуктом доменной плавки, однако, его значение в доменном процессе чрезвычайно велико. Роль шлака в доменном процессе рассмотрена выше, здесь же мы коснемся вопроса об использовании шлака как одного из конечных продуктов доменной плавки.

Сравнительно недавно доменные шлаки не использовались и целиком поступали в отвал. Затраты, связанные с транспортировкой щлака из доменного цеха на свалку, и расходы по поддержанию свалки в должном состоянии ничем не окупались и целиком ложились на себестоимость чугуна. Современное состояние техники дает возможность, при наличии соответствующих устройств, полностью использовать доменный шлак; при этом целиком покрываются все расходы по уборке шлака и, кроме того, получается ряд ценных строительных материалов.

В настоящее время из доменного жидкого шлака изготовляются:

1) плотные литые изделия, получающиеся путем отливки расплавленных шлаков в формы и последующего медленного охлаждения;

2) пористые литые изделия, получающиеся путем отливки шлаков в формы или механической обработкой крупных вспученных кусков;

3) плотная щебенка, получающаяся путем дробления медленно остывающих шлаков с последующей сортировкой на фракции;

4) шлаковая вата, которую получают путем воздействия струи сжатого воздуха или водяного пара, направленных в струю расплавленного шлака;

5) гранулированный шлак, получающийся при смешении жидкого расплавленного шлака с водой; гранулированный шлак может применяться для различных целей, а именно:

а) для получения шлако- и портланд-цемента;

б) для получения известково-шлакового цемента;

в) для получения шлакового бесклинкерного цемента;

г) для получения шлакового кирпича и шлакобетонных камней.

На наших заводах чаше всего шлак гранулируется и используется для получения цемента.

Пригодность гранулированного шлака для применения в цементной промышленности определяется так называемым модулем основности по формуле:

Основными шлаками считаются шлаки, у которых модуль основности выше единицы; нейтральными — с модулем, равным единице, и кислыми — с модулем меньше единицы.

При применении доменных шлаков для производства шлако-портланд-цемента модуль основности не должен быть ниже 0,95—1,1.

Ценность шлака, идущего для изготовления шлако-портланд-цемента, увеличивается с увеличением содержания в нем извести до 51%; весьма важной составляющей является и глинозем, наличие которого может компенсировать недостаток извести и облегчает образование стекловидной структуры шлака пои остывании. Кремнезем понижает гидравлические свойства шлаков, поэтому он должен находиться в определенном соотношении с глиноземом:

Магнезия при содержании до 13% благоприятно влияет на гидравлические свойства шлака. Закись железа (FeO), содержащаяся обычно в шлаках в количествах меньше одного процента, вредного влияния не оказывает. Закись марганца (МnО) при содеожании ее выше 5% резко понижает реакционную способность шлака и механическую прочность шлако-портланд-цемента.

Активность шлака, т. е. способность быстро схватываться при затвердевании, зависит не только от его состава, но и от строения. Шлаки кристаллические обладают так называемой скрытой активностью, проявляющейся при определенных условиях или в присутствии катализатора. Шлаки с аморфной структурой обладают явной активностью. Поскольку быстрое охлаждение приводит к образованию аморфного (стекловидного) строения, грануляция играет большую роль в придании шлаку активности.

Объемный вес домейных шлаков (в куске) колеблется от 550 кг/м3 в особо легких шлаках до 2000 кг/м3 в особо тяжелых.

Как указывалось выше, на ряде наших доменных печей производилась плавка бокситов, целью которой было получение высокоглиноземистых шлаков. Эти шлаки имели примерно следующий состав: 6—8% SiO2; 47—48% Al2O3; 40—41% CaO; 1% MgO. Температура шлака при выпуске 1650—1670° С.

Колошниковый газ. Другим побочным продуктом доменной плавки является доменный колошниковый газ.

После выхода из печи колошниковый газ становится ценным материалом для использования вне печи в качестве топлива. Первые опыты по использованию колошникового газа в качестве топлива относятся к 1811 г., однако широко применяться в качестве горючего колошниковый газ стал только после того, как его научились использовать для подогрева дутья.

Колошниковый газ древесноугольной плавки и коксовой несколько отличаются друг от друга. Первый характеризуется более высоким содержанием водорода и метана при пониженном содержании азота. Состав колошникового газа древесноугольной и коксовой плавки и пределы колебаний отдельных его составляющих даны в табл. 49.

Калорийность газа коксовых печей 900—950 ккал/м3; газ древесноугольных печей имеет несколько большую калорийность — 1050—1150 ккал/м3.

Несмотря на невысокую калорийность, доменный газ в настоящее время на металлургических заводах полностью используется в качестве топлива и играет в тепловом балансе заводов очень важную роль.

Около 25% доменного газа идет на собственные нужды доменного цеха, т. е для отопления воздухонагревателей; 75% газа отдается на сторону. К числу потребителей колошникового газа, кроме самого доменного цеха, в условиях металлургических заводов относятся:

а) коксохимические цехи, применяющие доменный газ с некоторой добавкой коксовального газа для обогрева коксовальных печей. Это оказывается выгодным потому, что для обогрева коксовальных печей, где развиваются сравнительно невысокие температуры (не выше 1400° С), применение высококалорийного газа не требуется, вследствие чего коксовальный газ можно использовать для обогрева мартеновских печей, где он необходим;

б) мартеновские цехи для мартеновских печей; колошниковый газ применяется в смеси с коксовальным газом (ввиду высокой калорийности коксовального газа стопроцентное применение его для обогрева мартеновских печей тоже оказывается нецелесообразным);

в) прокатные цехи для нагревательных печей в прокатных цехах; применяется в смеси с коксовальным газом в тех печах, где должна развиваться сравнительно высокая температура, и без всяких добавок в печах, работающих на сравнительно невысоких температурах;

г) заводские электростанции для котлов. Теперь многие металлургические заводы имеют у себя электростанции, работающие на кольцо, т. е. способные не только получать энергию от кольца, но и отдавать в кольцо избыток энергии. Такое устройство дает возможность полностью использовать доменный газ даже на заводах, не имеющих передельных цехов.

Для рационального использования в качестве топлива доменный газ необходимо предварительно очистить от пыли. При выходе из доменной печи этой пыли может содержаться в газе до 100 г/м3, обычно ее содержится 30—40 г/м3. Удаление пыли до пределов 0,014—0,020 г/м3 не представляет никаких трудностей при наличии современных устройств для очистки газа.

Однако при плавке специальных сортов чугуна — ферросилиция и главным образом ферромарганца — в доменном газе содержится большое количество чрезвычайно мелкой пыли, представляющей собой в основном сконденсировавшиеся возгоны некоторых веществ, удаление которых представляет большие трудности. Обычными способами удовлетворительно очистить такой газ не удается, и использование его в качестве горючего ведет к засорению газопроводов, горелок и топок.

При древесноугольной плавке в колошниковом газе содержится около 1 г/м3 смолы, которая может быть утилизирована.

Современные доменные печи могут сжигать до 1400—1500 т кокса в сутки. Принимая средний выход колошникового газа на тонну кокса 4000 м3. получим, что такая печь выдаст в минуту 4000—4200 м3 газа.

Основная масса колошниковой пыли, оседающая в первичных пылеуловителях, содержит достаточно много железа и может использоваться как сырье для аглофабрики. Пыль из тонкой газоочистки на наших заводах не используется из-за низкого содержания железа.

Источник

В этой статье расскажу о самом главном элементе современного производства ферросплавов и чугуна, о доменной печи. Она является основным оборудование доменного цеха, поэтому думаю каждому интересно узнать о составляющих доменной печи и принципе действия.

В качестве сырья используется железная руда, а основным продуктом доменного производства является чугун, который нашел свое применение в различных сфера деятельности: автомобильное производства, изготовление сантехники, чугунной посуды и др.

Кстати, вызвать эвакуатор в алматы круглосуточно для автомобиля можно тут.

Понятие доменной печи и плавки

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

![]() Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

![]() Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.

Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Современные доменные печи оснащены системой централизованного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах.

Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

Чугун выплавляют в доменных печах, представляющих собой шахтную печь. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, газообразными (СO, Н2) и твердым (С) восстановителями, образующимися при сгорании топлива в печи.

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо.

Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится.

Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

Составляющие доменной печи

Доменная печь представляет собой непрерывно работающий агрегат, состоящий из следующих зон:

- Горячее дутьё.

- Зона плавления (заплечики и горн).

- Зона восстановления FeO (распар).

- Зона восстановления Fe2O3 (шахта).

- Зона предварительного нагрева (колошник).

- Загрузка железорудных материалов, известняка и кокса.

- Доменный газ.

- Столб железорудных материалов, известняка и кокса.

- Выпуск шлака.

- Выпуск жидкого чугуна.

- Сбор отходящих газов.

Внутреннее очертание вертикального разреза доменной печи называют профилем печи.

Рабочее пространство печи включает:

- колошник;

- шахту;

- распар;

- заплечики;

- горн.

Колошник.

Верхняя (узкая) часть печи называется колошником. Колошник имеет засыпной аппарат для загрузки шихты (руды, топлива, флюсов) и газоотводные трубы, по которым из доменной печи отводятся газы, называемые доменными или колошниковыми. Часть печи между колошником и распаром называется шахтой.

Часть печи, обращенная усеченным конусом вверх и поддерживающая шихту в распаре вместе с шихтой и колошником, носит название заплечиков. В этой части печи происходит довольно резкое сокращение объема загружаемых материалов в результате выгорания кокса и образования жидких продуктов плавки.

Шахта.

На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов.

Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

Распар.

Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

Заплечики.

Это часть профиля печи, расположенная ниже распара и представляющая собой усеченный конус, обращенный широким основанием к распару. Обратная конусность заплечиков соответствует уменьшению объема проплавляемых материалов при образовании чугуна и шлака.

Горн.

Нижняя часть печи, имеющая форму цилиндра, в которой скапливаются продукты плавки — жидкий чугун и шлак, — называется горном. В горне имеются радиально расположенные на одинаковом расстоянии друг от друга отверстия (10—16, в зависимости от размера домны).

В эти отверстия вставлены из красной меди, бронзы или алюминия трубы с двойными стенками. Эти отверстия носят название фурмы.

Через фурмы вдувается вентилятором или воздуходувными машинами нагретый в воздухонагревателях (кауперах) горячий воздух. Фурмы охлаждаются водой, циркулирующей в пространстве между стенками труб.

Дополнительные элементы доменной печи

В процессе работы требуются вспомогательные устройства и механизмы, обеспечивающие качественную плавку чугуна. Необходимыми являются устройства для подъема и загрузки исходного сырья в печь.

Доменная печь требует постоянного обслуживания, особенно при выпуске шлака и чугуна. Для этого приспособлены литейные дворы, которые оборудованы мостовыми кранами.

Нагрев воздуха для работы печи, высокая температура плавки при меньшем количестве воздуха обеспечивают воздухонагреватели. К примеру, в печь, имеющую полезный объем 2000 м³, такое оборудование должно подавать в минуту 3800 м³ воздуха, температура которого составляет 1200 градусов.

Пар, образующийся за счет поступления воздуха в воздухонагреватель, должен быть постоянно влажным. Значение этого показателя регулируется при помощи автоматической системы.

Сжатый воздух, который необходим для сжигания топлива, поступает в печь благодаря воздуходувным машинам. Его давление на колошнике у современных печей достигает 25 МПа. Очистка колошникового газа происходит посредством газоочистителя.

Назначение доменной печи и принцип работы

![]() Производство чугуна в доменной печи является важной отраслью деятельности черной металлургии.

Производство чугуна в доменной печи является важной отраслью деятельности черной металлургии.

Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям.

Выплавка производится в доменной печи из пустых пород и рудного вещества.

В роли рудного вещества может выступать красный, бурый, шпатовый, магнитный железняк или марганцевые руды.

![]() Восстановление железа — один из основных этапов производства чугуна.

Восстановление железа — один из основных этапов производства чугуна.

В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления.

Существуют печи коксовые и древесноугольные.

Первые работают на коксе, вторые, соответственно – на древесном угле.

Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала.

В целом, можно выделить такие процессы:

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

Воздухонагреватель доменной печи — аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь.

Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

![]() Принцип работы доменной печи основан на сложных физико-химических процессах.

Принцип работы доменной печи основан на сложных физико-химических процессах.

Выделяют такие операции:

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья.

Главные материалы, с помощью которых возможна выплавка чугуна:

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

В печи шихта попадает в виде мелкопородных сплавленных кусков – окатышей или агломератов. В качестве рудного вещества могут выступать марганцевые руды или различные вариации железняка. Сырьё засыпают в колошник слоями, чередуя с пластами флюса и кокса.

Шлак всплывает на поверхности раскалённого чугуна. Примеси сливают до того, как жидкий металл застынет.

Подача сырья, как и работа печи, должна быть непрерывной. Постоянство процесса обеспечивают специальные транспортёры. Попадая через описанные элементы в горн, шихта проходит через ряд технологических процессов.

Сгорающий кокс даёт требуемую температуру, которая не должна опускаться ниже 2000 градусов. Горение способствует соединению кислорода и каменного угля. Параллельно образуется углекислый газ. Под влиянием высокой температуры последний становится оксидом углерода. Благодаря этому восстанавливается железо.

Чугун становится таковым после того, как железо пройдёт через расплавленный кокс. Чтобы результат стал возможным, железо должно насытиться углеродом. К чугунам относят сплавы, в составе которых на долю углерода приходится 2-5%.

После того, как готовый металл накопился в горне, его выпускают через летки. Через верхнее отверстие сначала выпускают шлак, а после – через нижнее – чугун. Последний сливается по каналам в ковши и отправляется на последующую обработку.

Продукты доменного производства

Продуктами доменной плавки являются:

- чугун;

- шлак;

- доменный (колошниковый) газ.

Чугун

![]() Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными.

Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными.

Выплавляемые в доменных печах чугуны в зависимости от способа дальнейшего использования делятся на три группы:

- передельные идущие на передел в сталь;

- литейные предназначенные для получения отливок из чугуна в машиностроении;

- специальные (ферросплавы), используемые для раскисления стали в сталеплавильном производстве.

Чугун представляет собой многокомпонентный сплав железа с углеродом, марганцем, кремнием, фосфором и серой.

В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

Предельный чугун предназначается для переработки в сталь.

Такой чугун характерен тем, что углерод в нем (2,2—4%) находится в химически связанном состоянии.

Поверхность излома чугуна имеет белый цвет.

В зависимости от состава и способа переработки различают:

- мартеновский чугун, содержащий фосфора от 0,15 до 0,30% и серы до 0,07%;

- бессемеровский, содержащий фосфора 0,07% и серы до 0,069%;

- томасовский, содержащий фосфора 1,6% и серы до 0,08%.

Передельный чугун подразделяют на три вида:

- Передельный коксовый (марки М1, М2, М3, Б1, Б2).

- Передельный коксовый фосфористый (МФ1, МФ2, МФ3).

- Передельный коксовый высококачественный (ПВК1, ПВК2, ПВК3).

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1-ЛК7.

Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

![]() Фосфористые чугуны.

Фосфористые чугуны.

Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь.

![]() Литейные чугуны.

Литейные чугуны.

Этот вид чугунов предна