Какие металлы и сплавы обладают свойством жидкотекучести

Жидкотекучесть — это способность металлов и сплавов течь по каналам формы и заполнять ее.

Заполнение литейных форм является сложным гидродинамическим и физико-химическим процессом. Главным фактором, определяющим уровень жидкотекучести, являются свойства сплава в жидком состоянии: теплофизические свойства, особенности кристаллизации, вязкость, окисляемость.

Влияние литейной формы связано главным образом с ее теплофизическими свойствами, со смачиваемостью жидким металлом, с условиями физико-химического взаимодействия «металл — форма».

На жидкотекучесть влияют условия плавки и заливки, перегрев металла, насыщение металла посторонними включениями, условия подвода металла к форме.

Например, чем выше температура заливки сплава, тем больше его жидкотекучесть. Жидкотекучесть чугуна увеличивается с увеличением содержания в нем фосфора, кремния и углерода. Сера и марганец понижают жидкотекучесть.

Количественные значения жидкотекучести определяют по длине заполнения канала литейной формы с определенной площадью поперечного сечения. Наибольшее распространение получили технологические спиральные пробы. В специальную литейную форму, имеющую спиралевидный канал, заливают испытуемый расплав. Форму изготовляют по модели стандартной пробы на жидкотекучесть. Чем более длинный участок спирали заполнит заливаемый в нее металл, тем выше его жидкотекучесть. Для удобства вычисления длины залитой спирали на ее верхней поверхности через каждые 50 мм расположены точки. Таким образом, жидкотекучесть металла определяется длиной залитой спирали, выраженной в миллиметрах или точках.

Литейные свойства сплавов: усадка, дефекты отливок при усадке.

Усадка — это уменьшение объема сплава, залитого в форму, при его охлаждении. Уменьшение объема сплава при охлаждении до температуры затвердевания и при затвердевании называется объемной усадкой. Уменьшение линейных размеров отливки по сравнению с размерами модели называется линейной усадкой.

Значение усадки сплава в литейной форме зависит от его химического состава, конфигурации отливаемого изделия, температуры заливки в форму, скорости охлаждения в форме и других факторов. Среднее значение линейной усадки серого чугуна около 1%, стали — 2%, медных сплавов — 1,5%.

Усадка — отрицательное явление, потому что при ней изменяются объем и размеры изготовляемых отливок, она является причиной образования в отливках усадочных раковин, пористости, внутренних напряжений, вызывающих появление коробления и трещин.

Литье в оболочковые формы,

Литье в оболочковые формы – это способ получения отливок свободной заливкой расплава в формы из термореактивных смесей.

Оболочковые формы отличаются высоким комплексом технологических свойств: достаточной прочностью, газопроницаемостью, податливостью, негигроскопичностью. Технология литья в оболочковые формы особенно хорошо подходит для крупных отливок – например скульптур. Детали, отлитые в оболочковые формы, имеют в 1,5 раза меньший припуск на механическую обработку.

Оболочковые формы изготавливают из формовочных песчано-смоляных смесей с термопластичными или термореактивными связующими смолами. Если смола в смеси находится в порошкообразном состоянии, то такую формовочную смесь называют неплакированной, а если зерна песка покрыты сплошной тонкой пленкой смолы, то смесь будет плакированной. Формовочная смесь содержит наполнитель – мелкозернистый кварцевый песок – 100%: связующее – пульвербакелит (фенолформальдегидная смола с добавками уротропина) – 6 – 7%; увлажнитель (керосин, глицерин) – 0,2 – 0,5%; растворитель (ацетон, этиловый спирт) – до 1,5%.

Размягчение введенной в смесь смолы происходит при 70 – 80 °С, а при 100 – 120 °С она уже плавится, покрывая поверхность зерен песка тонкой клейкой пленкой. Последующий нагрев смолы до 200 – 250 °С вызывает ее необратимое затвердевание и, как следствие, существенное повышение прочности и жесткости оболочковой формы. Оболочковые формы получают с помощью нагретых металлических моделей, изготавливаемых из серого чугуна, стали и алюминиевых сплавов. Каждая форма состоит из двух соединенных (путем склеивания пульвербакелитом и жидким клеем или с помощью скоб, струбцин) оболочковых полуформ. Толщины оболочек для мелких и среднего размера отливок колеблются соответственно в пределах 8 – 10 и 12 – 15 мм.

Источник

Тестовые задания по технологии

для учащихся 8 класса

Обведите кружком букву, соответствующуюварианту правильного (нужного)ответа

1. К контрольно- измерительному инструменту относятся:

а) стамеска

б) микрометр;

в) напильник;

г) штангенциркуль.

2. Из приведённых материалов сплавами являются;

а) алюминий;

б) сталь;

в) чугун;

г) серебро;

д) бронза.

3. Для получения отверстия в детали на станке используют:

а) метчик;

б) сверло;

в) резец;

г) развертка.

4. Деревообрабатывающие станки — это:

а) энергетические машины;

б) транспортные машины;

в) технологические машины.

5. Размер детали по чертежу равен 41+_0,2 . Годными являются детали, имеющие размеры:

а) 41,3

6)41,2

в) 41.5

г) 40,6

6. Толщина детали должна быть 30 мм, а заготовка имеет толщину З4мм. Её надо обработать с обеих сторон. Припуск на обработку одной стороны детали равен:

а) 0,25

б) 1мм;

в) Змм;

г) 2мм.

7. Диаметр заготовки равен 40 мм, а требуемый диаметр 38 мм. Какова должна быть глубина резание:

а) 2 мм;

6) 0,5 мм;

в) 1 мм;

г) 1,5 мм.

8. Способом обработки металла давлением является:

а) фрезерование;

б) точение;

в) сверление;

г) ковка.

9. В технике пропильной обработки можно сделать:

а) подсвечник;

б) ажурный крючок; в) кронштейн; г) накладку

10. Какой станок предназначен для обработки цилиндрических поверхностей:

а) сверлильный;б) фрезерный;в) токарный;г) фрезерный с ЧПУ.

11. Изготовление детали из древесины начинается:

а) с разметки;

б) с выбора заготовки;

в) с обработки заготовки;

г) с зачистки заготовки.

12. Удаление гвоздей возможно с помощью:

а) отвертки;

б) сверла;

в) плотницкого молотка;

г) дрели.

13. Изготовление изделия начинается с:

а) определения размера и формы заготовки;

б) подбора материала;

в) изучения эскизов и чертежей изделия;

г) составления плана работы.

14. При соединении деталей шурупами используются:

а) молоток;

б) отвёртка;

в) сверло;

г) шило.

15. Видом художественной обработки древесины является:

а) сверление;

б) пиление;

в) строгание;

г) выжигание.

16. К цветным сплавам относятся:

а) железо;

б) латунь;

в) сталь;

г) чугун.

17. Неразъёмное соединение можно реализовать с помощью:

а) винта;

б) шурупа;

в) заклёпки;

г) гайки.

18. Какие металлы и сплавы обладают свойством жидкотекучести?

а) чугун;

б) сталь;

в) медь;

г) золото.

19. Какие сплавы хорошо обрабатываются на станках:

а) медь;

б) свинец;

в) алюминий;

г) сталь.

20. Для рубки металлов используется:

а) сверло

б) ножовка;

в) зубило; г) надфил

21. Для ручной резки металлов используется:

а) резец; б) надфиль; в) зубило; г)слесарная ножовка.

22. Для опиливания металлов используется:

а) резец;

б) надфиль;

в) зубило;

г) слесарная ножовка.

23. Разъёмные соединения деталей можно получить с помощью:

а) пайки;

б) клёпки;

в) сварки;

г) резьбовых соединений.

24. Для чего служит электромагнитное реле?

а) для включения и выключения электр. устройств на значительном расстоянии;

б) для притягивания стальных предметов;

в) для преобразовании эл. энергии в механическую.

25. Разность между наибольшим и наименьшим допустимыми размерами детали называют:

а) номинальным размером;

б) верхним отклонением;

в) посадкой; г) допуском.

26. Преобразование звуковых колебании в электрические осуществляется с помощью:

а) динамика;

б) громкоговорителя;

в) акустической системы;

г) микрофона.

27. Для передачи информации в телевидении используются:

а) ультразвук;

б) инфразвук;

в) электромагнитные волны;

г) поле тяготения.

28. Для того, чтобы проявлять своё внимание к другому человеку,

а) учитывать его мнение;

б) требовать его уважение к себе;

в) отмечать его ошибки;

г) подчёркивать его недостатки.

29. Целью предпринимательской деятельности является:

а) обман потребителей;

б) использование рекламы;

в) удовлетворение потребностей людей.

30. Выполнение проекта завершается:

а) обоснованием оптимальной идеи проекта;

б) выполнением изделия;

в) оформлением пояснительной записки;

г) защитой проекта.

Ответы

К тестам по технологии для учащихся 8 класса

1- б, г. 16-б

2- б, в, д. 17-в

3- б, г 18-а

4- в 19-г

5- 6 20-в

6- г 21-г

7- в 22-б

8- г 23-г

9- г 24-а

10-в 25-г

11-б 26-г

12-в 27-в

13-г 28-а

14-в 29-в

15-г 30-г

Источник

Содержание:

- Жидкотекучесть сплавов и факторы, влияющие на нее

Жидкотекучесть сплавов и факторы, влияющие на нее

- Текучесть сплава и факторы, влияющие на нее Текучесть-способность металлов и сплавов в расплавленном состоянии заполнять полости стандартной формы (образца) и точно воспроизводить форму отливки. Текучесть зависит от А) состава и физико-химических свойств сплава; б) теплофизических свойств кристаллизатора; В) технического состояния отливки.

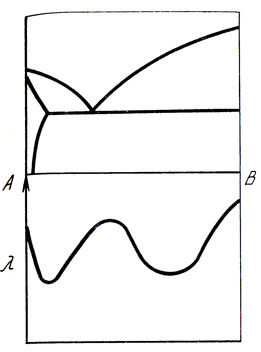

Наибольшая текучесть характерна для чистого металла и эвтектических сплавов(рис. 12.1), а низший-сплав на основе твердого раствора или неоднородной структуры (представляющий собой твердый раствор с распределенными в нем частицами других фаз). Это обусловлено различными свойствами процесса затвердевания отливки и шириной температурного интервала кристаллизации

Dgcr-разностью температур между начальной температурой конкретного сплава (ликвидус) и конечной температурой кристаллизации (Солидус).

Людмила Фирмаль

Для узкодиапазонных сплавов (Dgcr<30°C) характерно последовательное упрочнение отливок от поверхности до сердцевины, 309 стр. 12.1. Зависимость между диаграммой состояния и литейными свойствами сплава: а-диаграмма состояния, б-поток; в-линейная усадка сплава, в котором свойства компонента сходны; г-усадка сплава с очень разными свойствами компонента.

Наличие узкой двухфазной зоны (сплавленной с отделенными кристаллами), а также поддержание подвижности расплава в виде затвердевания до 60-80% объема отливки. В то же время последовательная коагуляция может быть реализована только при больших градиентах температуры по всему сечению отливки. В этом случае отливка приобретает столбчатую структуру,

- характеризующуюся повышенной плотностью и герметичностью. Эвтектический сплав имеет узкое расстояние. Сплавы с узким температурным диапазоном кристаллизации включают, в частности, латунь. В сплавах на основе твердого раствора и гетерофазных структур при наличии кристаллизации (DHCR>100 ° C) широкого температурного диапазона затвердевание происходит практически одновременно в расплаве по всему объему отливки, и этот вид процесса кристаллизации называется объемным затвердеванием.

Если содержание твердой фазы превышает 20-35% от объема, то течение расплава за счет увеличения его вязкости уже прекратится. Температура, при которой поток расплава прекращается, называется нулевой температурой потока/0. 12.1, a, линия AF и BG). В процессе объемного затвердевания происходит кристаллизация оставшейся жидкой фазы за счет выделения растворенного в расплаве

газа во весь объем отливки, который имеет множество газонаполненных пор и небольшую усадочную оболочку.

Людмила Фирмаль

Широкое расстояние апертуры сплав si 5-10% алюминиевый. На текучесть существенно влияют физические свойства сплава: так как он увеличивает количество тепла, выделяющегося при затвердевании и охлаждении отливки, то теплоемкость металла кристаллизуется и вязкость расплава увеличивается с понижением температуры, что снижает текучесть. Высокое поверхностное натяжение, с одной стороны, значительно облегчает разливку металла, но с другой стороны, способствует появлению острых углов и округлых кромок при разливке.

Текучесть зависит от теплофизических свойств материала пресс-формы. Мерой скорости, с которой материал пресс-формы способен поглощать тепло расплавленного металла, является коэффициент аккумулирования тепла 6F. Увеличение 6F приводит к увеличению теплоотвода от поверхности расплава, что уменьшает время затвердевания металла, тем самым уменьшая его текучесть. Таким образом, в случае чугунных форм YF на порядок выше, чем сырой песок(14000 и 1150 Вт-С1/2/(м2-К) соответственно).

Текучесть © можно оценить по теплофизическим свойствам металла и условиям разливки: 1J=Ar[s ((W- ( 0 ) + ^ ] / ( 1 m-1^, (12.1) где / W-Длина спирали (контрольная часть литого образца), характеризующая текучесть; P-плотность сплава; C-теплоемкость сплава; L*? — Удельная теплоемкость кристаллизации (до нулевых времен текучести); GJ-температура перегрева металла (выше температуры ликвидуса); t0-температура текучести нуля;/m и GF-температура металла и кристаллизатора соответственно; — из вида литья (12.1) известно, что с повышением температуры кристаллизатора/f текучесть возрастает.

Поэтому для повышения текучести плавления керамические и металлические формы часто нагревают. Характер течения расплава(ламинарное или турбулентное течение) должен влиять на текучесть. Картина течения жидкости в канале диаметром D оценивается числом Рейнольдса (Re)): =ВД/РЖ Рэ, Где v-расход, м/с, с-Кинематическая вязкость металла, м2 / С. Re>Re^когда поток жидкости становится неустойчивым, в потоке возникает турбулентность, увеличивающая гидравлическое сопротивление потоку, что приводит к уменьшению потока жидкости. Если учесть, что для стали Rejq,=3500, t / St=0,4-10″6м2/С, а для чугуна rec^ = 7000, = 0,3-10″6 для м2/с критический расход стали равен-QfiMA / D м/с, а для чугуна=0.002/D м / с. 3113. 12.2.

Влияние окружающей среды и температуры расплава на его текучесть: 1-вакуум;2-воздух Высокое качество поверхности отливки при литье под давлением, точность геометрических параметров и четкость рельефной конструкции делают возможным гидродинамическое уплотнение расплава у стенки кристаллизатора, которое происходит в конце движения расплава. Текучесть зависит от склонности металла к окислению, непрерывности и прочности оксидной пленки. При литье в форму оксидная пленка сопротивляется течению расплава и замедляет заполнение формы. При плавке и заливке металла в вакууме или защитной среде текучесть увеличивается по мере перегрева расплава (/Р). (Инжир. 12.2, кривые/).

При выливании в воздух(рис. 12. кривая 2) температурная зависимость текучести имеет максимум (4>PT), соответствующий температуре 9, если избыток вызывает активное окисление расплава с образованием оксидной пленки, оксидная пленка будет окислена. Текучесть сплава оценивается путем заливки специальных технических образцов (отливок в виде тонких стержней, прямых и спиральных пластин). Например, для спирального образца по ГОСТ16438-70 текучесть сплава определяется длиной спирального стержня (в сантиметрах), который образуется в процессе переноса Рис 12.3. Спиральный технологический тест на ликвидность Положение расплава через канал образца техники(фиг. 12.3). Применяют форму из песка или металла (кокиль).

Смотрите также:

Учебник по материаловедению

Источник

3. Жидкотекучесть

При изучении литейных свойств металлов и сплавов важное значение имеет жидкотекучесть, которая определяется как способность (свойство) расплавов заполнять литейные формы.

По результатам многочисленных исследований установлено, что при прочих равных условиях величина жидкотекучести непосредственно не связана с вязкостью и поверхностным натяжением жидкого металла, а определяется интервалом кристаллизации и совокупностью теплофизических свойств металлов: теплотой кристаллизации, теплоемкостью и теплопроводностью. При этом теплота кристаллизации является основным фактором. Жидкотекучесть тем выше, чем больше теплота кристаллизации.

Жидкотекучесть и ее связь с теплофизическими свойствами металла

При определении жидкотекучести металлов чаще всего используют метод спирали, который заключается в том, что расплавленный металл из тигля через дно заливают в обогреваемую металлическую форму с литейной полостью в виде спирали длиной l [27]. Точный контроль температуры, возможность изменения в широких пределах температур нагрева формы и металла, сохранение постоянства условий заливки металла позволяют получать хорошую повторяемость результатов. Все это делает возможным также сравнивать и оценивать жидкотекучесть различных металлов в свете их теплофизических свойств.

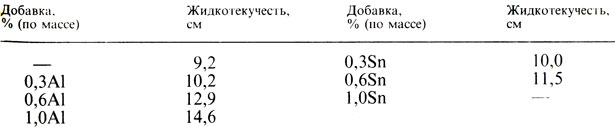

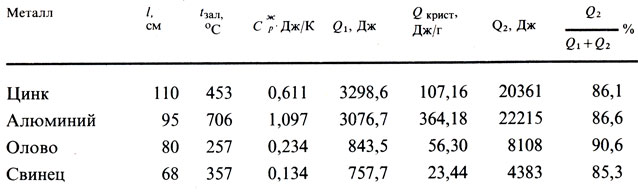

Жидкотекучесть зависит от общего количества теплоты жидкого металла, состоящего из теплоты перегрева выше точки плавления Q1 и теплоты кристаллизации Q2. Так как теплота кристаллизации Q2 составляет в среднем 85…90% (табл. 9) от общей теплоты, то этот параметр является решающим при оценке жидкотекучести.

Таблица 9. Жидкотекучесть и теплота кристаллизации

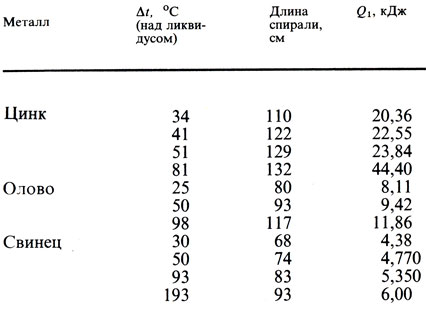

При изменении технологических параметров заливки чистых металлов в форму установлено, что при любых условиях жидкотекучесть цинка выше жидкотекучести олова и свинца, что еще раз говорит о решающем значении теплоты кристаллизации. В табл. 10 приведены значения жидкотекучести металлов, которые чаще всего используются для приготовления сплавов меди (бронзы, латуни) в художественном литье с учетом влияния перегрева на жидкотекучесть.

Таблица 10. Влияние температуры перегрева на жидкотекучесть металла

Другие теплофизические свойства (теплоемкость и теплопроводность) оказывают меньшее влияние на жидкотекучесть металлов, но не учитывать их нельзя. Так как теплопроводность при переходе из жидкого состояния в твердое изменяется скачком, то можно предполагать, что чем выше теплопроводность, тем ниже жидкотекучесть расплава.

Взаимосвязь жидкотекучести и вида диаграмм состояния

При оценке жидкотекучести прослеживается связь между жидкотекучестью и положением сплава на диаграмме состояния. Жидкотекучесть определяется интервалом кристаллизации, а также формой первичных кристаллов, величиной теплоты кристаллизации первично выпадающей фазы.

Установлено, что минимумы и максимумы жидкотекучести сплавов в зависимости от состава отвечают определенным участкам и критическим точкам на диаграммах состояния. Сплавы с широким интервалом кристаллизации, как правило, обладают минимальной жидкотекучестью, а максимумы на диаграммах состав – жидкотекучесть соответствуют эвтектическим сплавам (рис. 60) и химическим соединениям.

Рис. 60. Кривая жидкотекучести сплавов системы А-В

Без учета формы кристаллов, образующихся в начальной стадии затвердевания сплавов, и теплоты образования первичных кристаллов нельзя с большой точностью оценить величину жидкотекучести.

Взаимосвязь жидкотекучести бинарных сплавов и вида диаграммы состояния нашла подтверждение на более сложных по составу сплавах. Промышленные сплавы, используемые для получения отливок, как правило, трехкомпонентные и более сложные. На кривых состав – жидкотекучесть минимумы соответствуют сплавам, имеющим большой интервал кристаллизации, а максимумы соответствуют сплавам, близким к эвтектическим концентрациям.

Методика определения жидкотекучести промышленных сплавов меди

Как указывалось ранее, чаще всего для определения жидкотекучести промышленных сплавов используют чугунную форму-спираль, обогреваемую сверху и снизу двумя печами и снабженную термопарами. Сечение спирального канала 25 мм2 при общей длине 2,5 м. Необходимо отметить, что металлостатический напор поддерживают всегда одинаковым, так как объем металла, затекающего одновременно в спирали, остается небольшим по сравнению с его общим запасом в тигле.

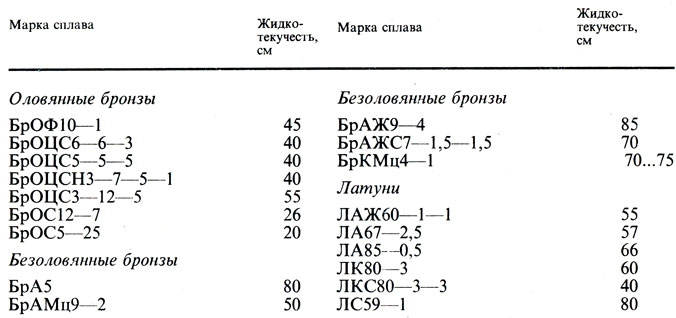

Для определения жидкотекучести сплавов используют также другие разнообразные пробы. При свободной заливке металла жидкотекучесть измеряют с помощью так называемых прутковых проб по длине заполнения канала небольшого сечения (проба Руффа, проба Кюри и т.д.) [43]. Данные о жидкотекучести промышленных сплавов на основе меди, приведенные в специальной литературе (табл. 11), хорошо согласуются с закономерностями изменения жидкотекучести сплавов в зависимости от тех факторов, которые позволяют оценить ее. Так, в основе жидкотекучести некоторых сплавов меди лежит характер затвердевания этих сплавов, определяемый положением их на диаграммах состояния. Латуни (Л90, ЛА85-0,5, Л68) кристаллизуются в интервале температур от 20 до 50 °С, алюминиевые бронзы, – в очень узком интервале (15…20 °С), оловянные бронзы, наоборот, – в широком интервале (выше 100 °С). При исходных условиях заливки сплавов наибольшая жидкотекучесть наблюдается у алюминиевых бронз (длина спирали l=80…100 см), наименьшая – у оловянно-свинцовых бронз (l=20…40 см). Латуни имеют средний интервал кристаллизации и среднюю величину жидкотекучести по сравнению с алюминиевыми и оловянно-свинцовыми бронзами.

Таблица 11. Жидкотекучесть промышленных сплавов меди

В ювелирной промышленности при центробежной заливке металла в керамические формы используют технологические пробы в виде спиралей переменного и постоянного сечения, сеточки с капиллярами различной толщины, клиновую или шариковую пробы.

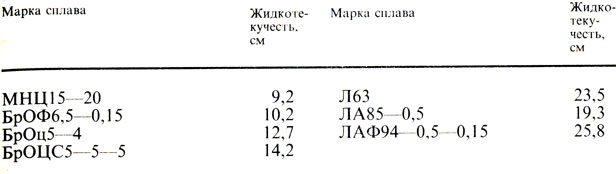

Для оценки жидкотекучести некоторых сплавов меди (нейзильбер, бронза, латунь) авторы применяли технологическую пробy в виде спирали толщиной 2 мм, заливаемую на установке центробежного литья “Модулар 80/ВАК”. Указанную пробу используют в ювелирной промышленности при разработке новых сплавов. Для изучения жидкотекучести брали навески шихты одинаковой массы, заливку осуществляли при равном перегреве над ликвидусом. Полученные количественные данные (табл. 12) позволяют проводить сравнительную оценку жидкотекучести сплавов, ограниченную условиями проведения эксперимента.

Таблица 12. Жидкотекучесть сплавов меди

Нейзильбер МНЦ 15-20, широко используемый для изготовления предметов сервировки стола, ювелирных, сувенирно-подарочных изделий, обладает недостаточно высокими литейными свойствами. Установлено, что добавки алюминия и олова, улучшающие его механические свойства, существенно влияют на его жидкотекучесть. Исследования показали, что добавка 1% (по массе) Al в сплав МНЦ 15-20 значительно увеличивает жидкотекучесть нейзильбера – в 1,6 раза (табл. 13).

Таблица 13. Жидкотекучесть нейзильбера с легирующими добавками

Легирующие добавки алюминия и олова вводили в чистом виде в расплавленный нейзильбер перед разливкой с перемешиванием расплава графитовой палочкой.

Жидкотекучесть двойных сплавов меди

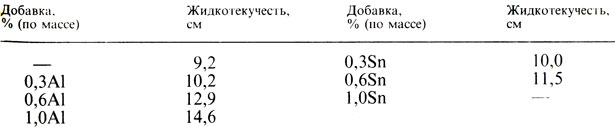

Жидкотекучесть меди зависит от температуры, степени раскисленности и раскислителей (рис. 61). Медь имеет низкие литейные свойства, т.е. обладает плохой жидкотекучестью вследствие высокого поверхностного натяжения расплавленной меди. Это затрудняет получение фасонных отливок как при свободной заливке, так и с принудительной подачей расплава в литейную форму. Прослеживается определенная закономерность изменения жидкотекучести меди при легировании ее компонентами, составляющими основу промышленных сплавов – латуни, бронзы, нейзильбера и др. При небольших добавках олова, цинка, никеля, алюминия и других компонентов жидкотекучесть бинарных сплавов резко увеличивается, затем уменьшается и постепенно возрастает в соответствии с диаграммой состояния и теплофизическими свойствами. Значительное увеличение жидкотекучести при малых добавках легирующих элементов в основном определяется существенным изменением теплофизических свойств. Жидкотекучесть бинарных сплавов меди подробно рассмотрена в работах [23, 42].

Рис. 61. Зависимость жидкотекучести меди от температуры для различных раскислителей: 1 – цинк; 2 – фосфор; 3 – бор

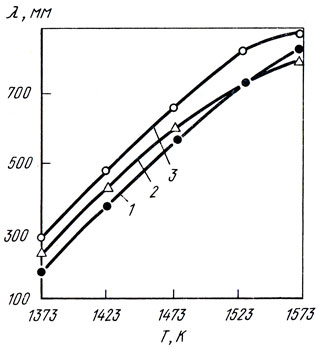

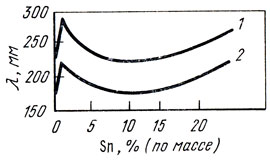

Сплавы системы медь – олово. Жидкотекучесть сплавов определяли при одинаковых перегревах над линией ликвидуса. Изменение жидкотекучести в зависимости от состава представлено на рис. 62. Плавное возрастание ее происходит при приближении к перитектической точке по диаграмме состояния Cu-Sn (см. рис. 8).

Рис. 62. Жидкотекучесть сплавов системы медь – олово при литье в песчаные формы (1) и кокиль (2)

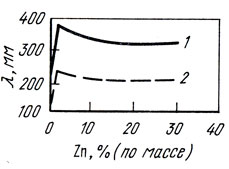

Сплавы системы медь – цинк. Система Cu-Zn в области α-латуни представляет собой неупорядоченный твердый раствор замещения с ближним порядком при высоких температурах. В сплавах, содержащих 50% (ат.) Zn (β-латунь), с понижением температуры происходит упорядочение структуры. Жидкотекучесть меди при небольших добавках цинка [0,5… 1,0% (по массе)] резко возрастает, затем плавно понижается с увеличением содержания цинка в сплавах и расширением интервала кристаллизации α-латуни (рис. 63).

Рис. 63. Жидкотекучесть сплавов системы медь – цинк при литье в песчаные формы (1) и кокиль (2) Рис. 64. Жидкотекучесть сплавов системы медь – свинец при литье в песчаные формы (1) и кокиль (2)

Минимальное значение жидкотекучести соответствует сплавам, содержащим 15…20% (по массе) Zn, – составам с максимальным интервалом кристаллизации. Далее жидкотекучесть практически не зависит от состава и начинает повышаться при приближении к составам, лежащим вблизи перитектики на диаграмме состояния Cu-Zn (см. рис. 13).

Сплавы системы медь – свинец. Жидкотекучесть меди при сравнительно небольших присадках свинца [0,5…1,0% (по массе)] возрастает, а затем уменьшается (рис. 64). Наименьшая жидкотекучесть в системе Cu-Рb наблюдается у сплавов, имеющих наибольшую величину интервала кристаллизации на диаграмме состояния (см. рис. 9). Двойные сплавы Cu-Рb склонны к расслоению, ликвации частиц свинца по плотности; равномерность распределения зависит от степени дисперсности свинца в меди, определяемой условиями плавки (температура, интенсивность перемешивания и др.).

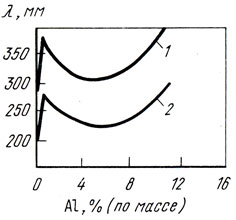

Сплавы системы медь – алюминий. Введение алюминия в медь и сплавы меди сопровождается сильным экзотермическим эффектом. Теплоты смешения меди и алюминия в жидком состоянии характеризуются высокими отрицательными значениями: – ΔНmax= – 18,84 Дж/моль при 1473 К. При погружении алюминия в жидкую медь поверхностные слои металла сильно перегреваются – на 373…473 К. Жидкотекучесть сплавов Cu-Al повышается при небольших добавках алюминия в медь (рис. 65), снижается, достигая минимального значения при 5% (по массе) Al, а затем повышается при содержании алюминия 10… 12% (по массе).

Рис. 65. Жидкотекучесть сплавов системы медь – алюминий при литье в песчаные формы (1) и кокиль (2)

Минимум жидкотекучести соответствует примерно составам, имеющим наибольшие значения интервалов кристаллизации (неравновесное состояния) в области α-раствора. Дальнейшее повышение жидкотекучести связано с приближением к эвтектическому составу сплавов в соответствии с диаграммой состояния Cu-Al (см. рис. 1). Первый максимум на кривой жидкотекучести у сплавов с небольшим содержанием алюминия в меди можно объяснить изменением теплофизических свойств меди: повышается теплоемкость, снижается теплопроводность, повышается теплота кристаллизации сплавов.

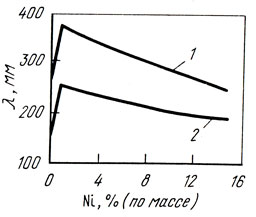

Сплавы системы медь – никель. Медь с никелем образуют систему с неограниченной растворимостью компонентов в твердом состоянии. Жидкотекучесть сплавов Cu-Ni (рис. 66) при введении в медь сравнительно небольших количеств никеля сначала заметно повышается, а затем постепенно снижается по мере увеличения интервала кристаллизации сплавов в соответствии с диаграммой состояния (см. рис. 7).

Рис. 66. Жидкотекучесть сплавов системы медь – никель при литье в песчаные формы (1) и кокиль (2)

Источник