Какие механические свойства определяются при испытании металлов на растяжение

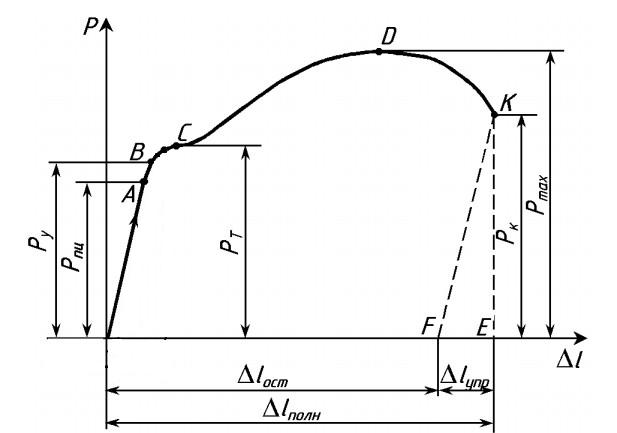

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ – ε)

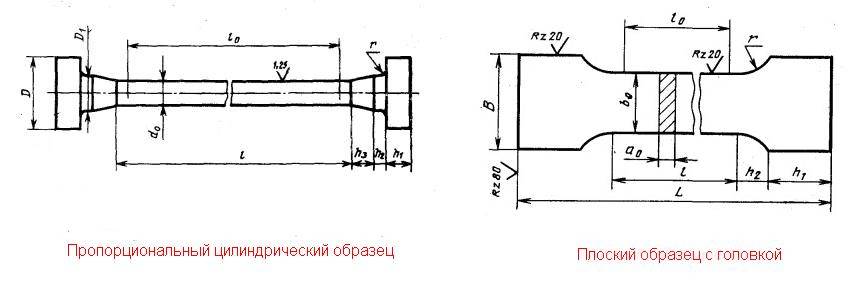

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА – участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ – участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

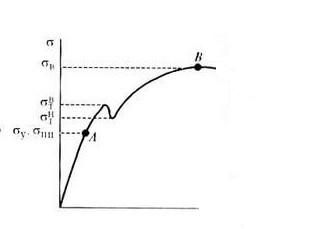

Выше точки В диаграмма растяжения отходит от прямой – деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение – шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

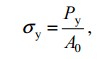

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

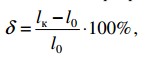

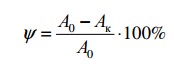

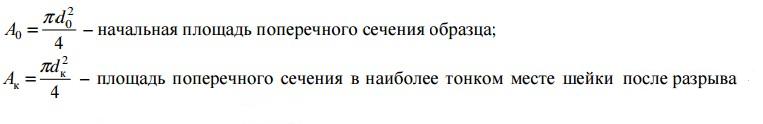

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности – относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Изопропиловый спирт цена за тонну оптом – https://www.dcpt.ru

Источник

Механические свойства металлов (прочность, упругость, пластичность, вязкость), как и другие свойства, являются исходными данными при проектировании и создании различных машин, механизмов и сооружений.

Методы определения механических свойств металлов делятся на следующие группы:

· статические, когда нагрузка возрастает медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость);

· динамические, когда нагрузка возрастает с большой скоростью (испытания на ударный изгиб);

· циклические, когда нагрузка многократно изменяется (испытание на усталость);

· технологические — для оценки поведения металла при обработке давлением (испытания на изгиб, перегиб, выдавливание).

Испытания на растяжение (ГОСТ 1497-84) проводятся на стандартных образцах круглого или прямоугольного сечения. При растяжении под действием плавно возрастающей нагрузки образец деформируется до момента разрыва. Во время испытания образца снимают диаграмму растяжения (рис. 1.36, а), фиксирующую зависимость между действующей на образец силой Р, и вызванной ею деформацией Δl (Δl — абсолютное удлинение).

Рис. 1.36. Диаграмма растяжения низкоуглеродистой стали (а) и зависимость между напряжением и относительным удлинением (б)

Вязкость (внутреннее трение) — способность металла поглощать энергию внешних сил при пластической деформации и разрушении (определяется величиной касательной силы, приложенной к единице площади слоя металла, подлежащего сдвигу).

Пластичность — способность твердых тел необратимо деформироваться под действием внешних сил.

При испытании на растяжение определяют:

· σв — границу прочности, МН/м2 (кг/мм2):

где Рb — наибольшая нагрузка; F0 — начальная площадь сечения образца;

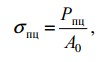

· σпц — границу пропорциональности, МН/м2 (кг/мм2):

где Pпц — нагрузка, соответствующая границе пропорциональности;

· σпр — границу упругости, МН/м2 (кг/мм2):

где Рпр — нагрузка, соответствующая границе упругости (при σпр остаточная деформация соответствует 0,05-0,005 % начальной длины);

· σт — границу текучести, МН/м2 (кг/мм2):

где Рт — нагрузка, соответствующая границе текучести, Н;

· δ — относительное удлинение, %:

где l0 — длина образца до разрыва, м; l1 — длина образца после разрыва, м;

· ψ — относительное сужение, %:

где F0 — площадь сечения до разрыва, м2; F — площадь сечения после разрыва, м2.

Испытания на твердость

Твердость — это сопротивление материала проникновению в него другого, более твердого тела. Из всех видов механического испытания определение твердости является самым распространенным.

Испытания по Бринеллю (ГОСТ 9012-83) проводятся путем вдавливания в металл стального шарика. В результате на поверхности металла образуется сферический отпечаток (рис. 1.37, а).

Твердость по Бринеллю определяется по формуле:

где P — нагрузка на металл, Н; D — диаметр шарика, м; d — диаметр отпечатка, м.

Чем тверже металл, тем меньше площадь отпечатка.

Диаметр шарика и нагрузку устанавливают в зависимости от исследуемого металла, его твердости и толщины. При испытании стали и чугуна выбирают D = 10 мм и P = 30 кН (3000 кгс), при испытании меди и ее сплавов D = 10 мм и P = 10 кН (1000 кгс), а при испытании очень мягких металлов (алюминия, баббитов и др.) D = 10 мм и P = 2,5 кН (250 кгс). При испытании образцов толщиной менее 6 мм выбирают шарики с меньшим диаметром — 5 и 2,5 мм. На практике пользуются таблицей перевода площади отпечатка в число твердости.

Метод Бринелля не рекомендуется применять для металлов твердостью более НВ 450 (4500 МПа), поскольку шарик может деформироваться, что исказит результаты испытаний.

Испытания по Роквеллу (ГОСТ 9013-83). Проводятся путем вдавливания в металл алмазного конуса (α = 120°) или стального шарика (D = 1,588 мм или 1/16″, рис. 1.37, б). Прибор Роквелла имеет три шкалы — В, С и А. Алмазный конус применяют для испытания твердых материалов (шкалы С и А), а шарик — для испытания мягких материалов (шкала В). Конус и шарик вдавливают двумя последовательными нагрузками: предварительной Р0 и общей Р:

Р = Р0 + Р1,

где Р1 — основная нагрузка.

Предварительная нагрузка Р0 = 100 Н (10 кгс). Основная нагрузка составляет 900 Н (90 кгс) для шкалы В; 1400 Н (140 кгс) для шкалы С и 500 Н (50 кгс) для шкалы А.

Рис. 1.37. Схема определения твердости: а — по Бринеллю; б — по Рoквеллу; в — по Виккерсу

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принимают величину, которая соответствует осевому перемещению наконечника на расстояние 0,002 мм.

Твердость по Роквеллу вычисляют следующим способом:

НR = 100 – e (шкалы А и С); НR = 130 – e (шкала В).

Величину e определяют по формуле:

,

где h — глубина проникновения наконечника в металл под действием общей нагрузки Р (Р =Р0+ Р1); h0 — глубина проникновения наконечника под действием предварительной нагрузки Р0.

В зависимости от шкалы твердость по Роквеллу обозначают НRВ, НRС, НRА.

Испытания по Виккерсу (ГОСТ 2999-83). В основе метода — вдавливание в испытываемую поверхность (шлифованную или даже полированную) четырехгранной алмазной пирамиды (α = 136°) (рис. 1.37, в). Метод используется для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Виккерсу:

где Р — нагрузка на пирамиду, Н; d — среднее арифметическое двух диагоналей отпечатка, измеренных после снятия нагрузки, м.

Число твердости по Виккерсу определяют по специальным таблицам по диагонали отпечатка d. При измерении твердости применяют нагрузку от 10 до 500 Н.

Микротвердость (ГОСТ 9450-84). Принцип определения микротвердости такой же, как и по Виккерсу, согласно соотношению:

Метод применяется для определения микротвердости изделий мелких размеров и отдельных составляющих сплавов. Прибор для измерения микротвердости — это механизм вдавливания алмазной пирамиды и металлографический микроскоп. Образцы для измерений должны быть подготовлены так же тщательно, как микрошлифы.

Испытание на ударную вязкость

Для испытания на удар изготавливают специальные образцы с надрезом, которые затем разрушают на маятниковом копре (рис. 1.39). Общий запас энергии маятника будет расходоваться на разрушение образца и на подъем маятника после его разрушения. Поэтому если из общего запаса энергии маятника отнять часть, которая тратится на подъем (взлет) после разрушения образца, получим работу разрушения образца:

K = Р(h1 – h2)

или

K = Рl(соs β – соs α), Дж (кг·м),

де P — масса маятника, Н (кг); h1 — высота подъема центра масс маятника до удара, м; h2 — высота взлета маятника после удара, м; l — длина маятника, м; α, β — углы подъема маятника соответственно до разрушения образца и после него.

Рис. 1.39. Испытание на ударную вязкость: 1 — маятник; 2 — нож маятника; 3 — опоры

Ударную вязкость, т. е. работу, затраченную на разрушение образца и отнесенную к поперечному сечению образца в месте надреза, определяют по формуле:

, МДж/м2 (кг·м/см2),

где F — площадь поперечного сечения в месте надреза образца, м2 (см2).

Для определения KС пользуются специальными таблицами, в которых для каждого угла β определена величина работы удара K. При этом F = 0,8 · 10–4 м2.

Для обозначения ударной вязкости добавляют и третью букву, указывающую на вид надреза на образце: U, V, Т. Запись KСU означает ударную вязкость образца с U-образным надрезом, KСV — с V-образным надрезом, а KСТ — с трещиной (рис. 1.40).

Рис. 1.40. Виды надрезов на образцах для испытания на ударную вязкость:

а — U-образный надрез (KCU); б — V-образный надрез (KСV); в — надрез с трещиной (KСТ)

Испытание на усталость (ГОСТ 2860-84). Разрушение металла под действием повторных или знакопеременных напряжений называется усталостью металла. При разрушении металла вследствие усталости на воздухе излом состоит из двух зон: первая зона имеет гладкую притертую поверхность (зона усталости), вторая — зона долома, в хрупких металлах она имеет грубокристаллическое строение, а в вязких — волокнистое.

При испытании на усталость определяют границу усталости (выносливости), т. е. то наибольшее напряжение, которое может выдержать металл (образец) без разрушения заданное число циклов. Самым распространенным методом испытания на усталость является испытание на изгиб при вращении (рис. 1.41).

Рис. 1.41. Схема испытания на изгиб при вращении:

1 — образец; Р — нагрузка; Мвиг — изгибающий момент

Применяют следующие основные виды технологических испытаний (проб).

Проба на изгиб (рис. 1.42) в холодном и горячем состоянии — для определения способности металла выдерживать заданный изгиб; размеры образцов — длина l = 5а + 150 мм, ширина b = 2а (но не менее 10 мм), где а — толщина материала.

Рис. 1.42. Технологическая проба на изгиб: а — образец до испытания; б — загиб до определенного угла; в — загиб до параллельности сторон; г — загиб до соприкосновения сторон

Проба на перегиб предусматривает оценку способности металла выдерживать повторный изгиб и применяется для проволоки и прутков диаметром 0,8—7 мм из полосового и листового материала толщиной до 55 мм. Образцы сгибают попеременно направо и налево на 90° с равномерной — около 60 перегибов в минуту — скоростью до разрушения образца.

Проба на выдавливание (рис. 1.43) — для определения способности металла к холодной штамповке и вытягиванию тонкого листового материала. Состоит в продавливании пуансоном листового материала, зажатого между матрицей и зажимом. Характеристикой пластичности металла является глубина выдавливания ямки, что соответствует появлению первой трещины.

Рис. 1.43. Испытание на выдавливание: 1 — лист; h — мера способности материала к вытяжке

Проба на навивку проволоки диаметром d ≤ 6 мм. Испытание состоит в навивке 5—6 плотно прилегающих по винтовой линии витков на цилиндр заданного диаметра. Выполняется только в холодном состоянии. Проволока после навивки не должна иметь повреждений.

Проба на искру используется при необходимости определения марки стали при отсутствии специального оборудования и маркировки.

Источник

Детали машин и механизмов работают под разными нагрузками: одни детали испытывают постоянно действующие нагрузки в одном направлении, другие — удары, третьи — нагрузки, изменяющиеся по величине и направлению. Некоторые детали машин подвергаются нагрузкам при повышенных или низких температурах. Поэтому разработаны различные методы испытаний, с помощью которых определяют механические свойства металлов. Различают статические и динамические испытания.

Статическими называют такие испытания, при которых испытуемый материал подвергают воздействию постоянной или медленно возрастающей нагрузке.

Динамическими называют испытания, при которых материал подвергают воздействию ударным нагрузкам.

Наиболее распространенными испытаниями являются испытания на твердость, статическое растяжение, ударную вязкость. Кроме того, иногда производят испытания на усталость, ползучесть и изнашивание, которые дают более полное представление о свойствах металлов.

Испытания на растяжение. Статическое испытание на растяжение — распространенный способ механических испытаний металлов. При этих испытаниях по сечению образца создается однородное напряженное состояние, материал находится под действием нормальных и касательных напряжений.

Для статических испытаний используют, как правило, круглые образцы 1 (рис. 2.5) или плоские 2 (листовые). Образцы имеют рабочую часть и головки, предназначенные для закрепления их в захватах разрывной машины.

Для цилиндрических образцов отношение расчетной начальной длины /0 к начальному диаметру (/0/^/0) называется кратностью образца, от которой зависит его конечное относительное удлинение. На практике применяют образцы с кратностью 2,5; 5 и 10. Самым распространенным является образец кратностью 5.

Расчетная длина /0 берется несколько меньше рабочей длины /,. Размеры образцов стандартизованы. Диаметр рабочей части

Рис. 2.5. Образцы для статических испытаний на растяжение: 1 — круглый образец; 2 — плоский образец; /1 — длина рабочей части; /о — начальная расчетная длина

нормального круглого образца 20 мм. Образцы других диаметров называются пропорциональными.

Растягивающее усилие создает напряжение в испытываемом образце и вызывает его удлинение. В тот момент, когда напряжение превзойдет прочность образца, он разорвется.

Перед испытанием образец закрепляют в вертикальном положении в захватах испытательной машины. На рис. 2.6 представлена схема испытательной машины, основными элементами которой являются: приводной нагружающий механизм, обеспечивающий плавное нагружение образца вплоть до его разрыва; силоизмерительное устройство для измерения силы сопротивления образца растяжению; механизм для автоматической записи диаграммы растяжения.

Рис. 2.6. Схема испытательной машины: 1 — основание; 2 — винт; 3 — нижний захват (активный); 4 — образец; 5 — верхний захват (пассивный); 6 — силоизмерительный датчик; 7 — пульт управления с электроприводной аппаратурой; 8 — индикатор нагрузок; 9 — рукоятка управления; 10 — диаграммный механизм; 11 — кабель

В процессе испытания диаграммный механизм непрерывно регистрирует так называемую первичную (машинную) диаграмму растяжения (рис. 2.7) в координатах нагрузки Р; Д/ — абсолютное удлинение образца. На диаграмме растяжения пластичных металлических материалов можно выделить три характерных участка: участок ОА (прямолинейный) соответствует

упругой деформации (такая зависимость между удлинением образца и приложенной нагрузкой называется законом пропорцио-

Рис. 2.7. Машинная диаграмма растяжения пластичной стали

нальности); участок ЛВ (криволинейный) соответствует упругопластической деформации при возрастании нагрузки; участок ВС (криволинейный) соответствует упругопластической деформации при снижении нагрузки. В точке С происходит окончательное разрушение образца с разделением его на две части.

При переходе от упругой деформации к упругопластической для некоторых металлических материалов на машинной диаграмме растяжения может появится небольшой горизонтальный участок ЛЛ’, называемый площадкой текучести. Образец удлиняется без увеличения нагрузки — металл как бы течет. Наименьшее напряжение, при котором без заметного увеличения нагрузки продолжается деформация испытуемого образца, называется физическим пределом текучести.

Текучесть характерна только для низкоуглеродистой отожженной стали, а также для некоторых марок латуни. На диаграммах растяжения высокоуглеродистых сталей нет площадки текучести.

С увеличением упругопластической деформации усилие, с которым сопротивляется образец, растет и достигает в точке В своего максимального значения. Для пластичных материалов в этот момент в наиболее слабом сечении образца образуется локальное сужение (шейка), где при дальнейшем деформировании происходит разрыв образца.

При растяжении определяют показатели прочности и пластичности материалов.

Показатели прочности материалов характеризуются напряжением а, равным отношению нагрузки к площади поперечного сечения образца (в характерных точках диаграммы растяжения).

К наиболее часто используемым показателям прочности материалов относятся: предел текучести, условный предел текучести, предел прочности.

Предел текучести ат, МПа — наименьшее напряжение, при котором материал деформируется (течет) без заметного изменения нагрузки:

а.г= РТ/Р0,

где Рт — нагрузка, соответствующая площадке текучести на диаграмме растяжения (см. рис. 2.7); Р0 — площадь поперечного сечения образца до испытания.

Если на машинной диаграмме растяжения нет площадки текучести, то задаются допуском на остаточную деформацию образца и определяют условный предел текучести.

Условный предел текучести а02, МПа — напряжение, при котором остаточное удлинение достигает 0,2 % от начальной расчетной длины образца:

а0,2 = Л)2 /^0’

где Р02 — нагрузка, соответствующая остаточному удлинению

Д/0>2 = 0,002/0.

Предел прочности ав, МПа — напряжение, соответствующее наибольшей нагрузке Ртах, предшествующей разрыву образца:

Лпах / ^0 •

Показатель пластичности. Пластичность — одно из важных механических свойств металла, которое в сочетании с высокой прочностью делает его основным конструкционным материалом. Наиболее часто используются следующие показатели пластичности.

Относительное удлинение 5, % — наибольшее удлинение, до которого образец деформируется равномерно по всей его расчетной длине, или другими словами, отношение абсолютного приращения расчетной длины образца Д/р до нагрузки Ртах к ее первоначальной длине (см. рис. 2.7):

8 = (Д/р //о )100 = [(/р – /о)//(,]! 00.

Аналогично предельному равномерному удлинению существует относительное сужение 1|/ (%) площади поперечного сечения:

у=(А/’р//,0)100 = [(/-0-ррур]т,

где Е0 — начальная площадь поперечного сечения образца; Ер — площадь в месте разрыва.

У хрупких металлов относительное удлинение и относительное сужение близки нулю; у пластичных материалов они достигают нескольких десятков процентов.

Модуль упругости ? (Па) характеризует жесткость металла, его сопротивление деформации и представляет собой отношение напряжения в металле при растяжении к соответствующему относительному удлинению в пределах упругой деформации:

Е = а/ 8.

Таким образом, при статическом испытании на растяжение определяют показатели прочности (ат, а02, ав) и показатели пластичности (8 и |/).

Испытания на твердость. Твердость — свойство материала оказывать сопротивление контактной деформации или хрупкому разрушению при внедрении твердосплавного наконечника (ин-дентора) в его поверхность. Испытания на твердость — самый доступный и распространенный способ механических испытаний. Наибольшее применение в технике получили статические методы испытания на твердость при вдавливании индентора: метод Бринелля, метод Виккерса и метод Роквелла.

При испытании на твердость методом Бринелля в поверхность материала вдавливается твердосплавный шарик диаметром /) под действием нагрузки Р и после снятия нагрузки измеряется диаметр с! отпечатка (рис. 2.8, а).

Число твердости по Бринеллю (НВ) подсчитывается по формуле

НВ = Р/Е,

где Р — нагрузка на шарик, Н; .Г — площадь поверхности сферического отпечатка, мм2.

Определенная нагрузка соответствует конкретному значению твердости. Так, при определении твердости стали и чугуна на-

Рис. 2.8. Схемы испытаний на твердость по Бринеллю (а), Виккерсу (б),

Роквеллу (в)

грузка на шарик Р= ЗО/)2; для меди, ее сплавов, никеля, алюминия, магния и их сплавов — Р= 10/)2; для баббитов — Р = 2,5/)2.

Толщина металла под отпечатком должна быть не меньше десятикратной глубины отпечатка, а расстояние от центра отпечатка до края образца — не меньше /).

Для испытания на твердость по Бринеллю в настоящее время применяют в основном рычажные прессы.

По методу Бринелля можно испытывать материалы с твердостью 4500 НВ. Если материалы тверже, то стальной шарик может деформироваться. Этот метод непригоден также для испытаний тонколистового материала.

Если твердость по Бринеллю испытывалась шариком диаметром 10 мм и нагрузкой в 29—430 Н, то число твердости обозначается цифрами, характеризующими значение твердости, и буквами «НВ», например 185НВ.

Если испытания проходили при других условиях, то после букв «НВ» указывают эти условия: диаметр шарика (мм), нагрузка (кгс) и продолжительность выдержки под нагрузкой (с): например 175НВ5/750/20.

Этим методом можно испытывать материалы твердостью не более 450НВ.

При испытании на твердость методом Виккерса в поверхность материала вдавливается алмазная четырехгранная пирамида с углом 136° при вершине (рис. 2.8, б). После снятия нагрузки вдавливания измеряется диагональ с1х отпечатка. Число твердости по Виккерсу (НУ) подсчитывается по формуле

НУ= 1,854 Р/б2,

где Р — нагрузка, Н; б — среднее арифметическое значение длины обеих диагоналей отпечатка, мм.

Число твердости по Виккерсу обозначается буквами «НУ» с указанием нагрузки Р и времени выдержки под нагрузкой, причем размерность числа твердости (кгс/мм2) не ставится. Продолжительность выдержки индентора под нагрузкой для сталей 10—15 с, а для цветных металлов 30 с. Например, 450НУ10/15 означает, что твердость по Виккерсу 450 получена при Р= 10 кгс, приложенной к алмазной пирамиде в течение 15 с.

Преимущество метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материалы более высокой твердости из-за применения алмазной пирамиды.

При испытании на твердость методом Роквелла в поверхность материала вдавливается алмазный конус с углом 120° при вершине или стальной шарик диаметром 1,588 мм. Однако согласно этому методу за условную меру твердости принимается глубина отпечатка. Схема испытания методом Роквелла показана на рис. 2.8, в. Вначале прикладывается предварительная нагрузка Р0, под действием которой индентор вдавливается на глубину И(у Затем прикладывается основная нагрузка Рх, под действием которой индентор вдавливается на глубину /?,. После этого снимают нагрузку Р{, но оставляют предварительную нагрузку Р0. При этом под действием упругой деформации индентор поднимается вверх, но не достигает уровня И0. Разность (И – /г0) зависит от твердости материала. Чем тверже материал, тем меньше эта разность. Глубина отпечатка измеряется индикатором часового типа с ценой деления 0,002 мм. При испытании мягких металлов методом Роквелла в качестве индентора применяется стальной шарик. Последовательность операций такая же, как и при испытании алмазным конусом. Твердость, определенная методом Роквелла, обозначается буквами «Н11». Однако в зависимости от формы индентора и значений нагрузок вдавливания к этому символу добавляются буквы: А, С, В, обозначающие соответствующую шкалу измерений.

Метод Роквелла по сравнению с методами Бринелля и Виккерса имеет преимущество, которое заключается в том, что значение твердости по методу Роквелла фиксируется непосредственно индикатором, при этом отпадает необходимость в оптическом измерении размеров отпечатка.

Испытания на ударную вязкость (ударный изгиб). Если та или иная деталь машины или механизма в силу своего назначения испытывает ударные нагрузки, то металл для изготовления такой детали кроме статических испытаний испытывают еще динамической нагрузкой, так как некоторые металлы с достаточно высокими показателями статической прочности разрушаются при малых ударных нагрузках. Такими металлами являются, например, чугун и стали с крупнозернистыми структурами.

Для оценки склонности материалов к хрупкому разрушению широко применяют испытания на ударный изгиб образцов с надрезом, в результате которых определяют ударную вязкость. Ударная вязкость оценивается работой, затраченной на ударный излом образца, отнесенная к площади его поперечного сечения в месте надреза.

Для определения ударной вязкости используют призматические образцы с различными надрезами. Самыми распространенными являются образцы с и- и У-образнымм надрезами.

Испытания на ударную вязкость проводят на маятниковом копре (рис. 2.9). Маятник весом С поднимают на высоту /?, и затем освобождают. Маятник, свободно падая, ударяет по образцу и разрушает его, продолжая движение по инерции на высоту /?2.

Работа, затраченная на ударный излом образца, определяется по формуле

К=0(Их -Л2),

где С — вес маятника; /?, — высота подъема маятника до испытаний; Л2 — высота подъема маятника после испытаний.

Указатель на шкале копра фиксирует работу К.

Ударная вязкость имеет обозначения: КСУ и КСИ, где первые две буквы обозначают символ ударной вязкости, третья (V или и) — вид концентратора (надреза). Подсчитывается ударная

Рис. 2.9. Схема испытания на ударную вязкость: а — маятниковый копр; б — расположение образца на копре; 1 — корпус; 2 — маятник; 3 — образец

вязкость как отношение работы к площади поперечного сечения образца в надрезе:

КС = АГ/^о,

где К — работа удара на излом образца; 50 — площадь поперечного сечения образца в месте надреза.

Технологические испытания или пробы металлов проводятся с целью определения способности металлов воспринимать деформацию, подобную той, которой он должен подвергаться в условиях обработки или эксплуатации. Технологические пробы металлов проводят:

- • на осадку;

- • сплющивание;

- • навивание проволоки;

- • загиб, перегиб;

- • выдавливание;

- • свариваемость;

- • развертывание фасонного материала и др.

Технологические пробы металлов во многих странах (в том

числе и России) стандартизованы. Технологические пробы не дают численных данных. Оценка качества металла при этих испытаниях производится визуально по состоянию поверхности металла после испытания. Например, для оценки качества труб проводят технологические испытания на расширение, плющева-ние, разбортовку, растяжение и расширение кольца, а также гидравлическим давлением.

Для того чтобы оценить способность металла пластически деформироваться без нарушения целостности при обработке давлением, определяют его технологическую пластичность (деформируемость). Иногда способность к деформированию называют по названию конкретного процесса: штампуемость (проба на выдавливание).

Штампуемость определяется путем продавливания пуансона через листовой материал толщиной до 2 мм, зажатый между матрицей и прижимом; служит для определения способности металла к холодной штамповке и вытяжке.

Прокатываемость — продольная прокатка клиновидных образцов (прокатка на клин), служит для приближенного определения максимальной степени деформации для данного материала.

Прошиваемость — винтовая прокатка конических или цилиндрических образцов с торможением, служит для приближенного (конический образец) или более точного (цилиндрический образец) определения максимальных обжатий перед носком оправки при прошивке заготовок.

Свариваемость определяет сопротивление разрыву по сварному шву. При хорошей свариваемости сопротивление разрыву по шву должно составлять не менее 80 % от предела прочности цельного образца.

Испытание на перегиб определяет способность металла выдерживать перегибы; применяется для оценки качества полосового и листового металла, а также проволоки и прутков.

Испытания на осадку проводят с целью определения способности металла принимать заданную форму в холодном состоянии, не допуская при этом трещин, разрывов, изломов и т. д. Такие испытания проводят для заклепочных металлов.

Испытанием на сплющивание определяют способность металла деформироваться при сплющивании. Как привило, таким испытаниям подвергают отрезки сварных труб диаметром 22—52 мм с толщиной стенок от 2,5 до 10 мм. Проба заключается в сплющивании образца под прессом, которое выполняется до получения просвета между внутренними стенками трубы, размер которого равен четырехкратной толщине стенки трубы, при этом образец не должен иметь трещин.

Источник