Какие фазы содержатся в сплавах железа с углеродом

Вопросы по теории на тему “Изучение зависимости между структурой и свойствами углеродистых сталей и чугунов” по предмету Материаловедение в МГТУ им. Баумана.

1. Какие фазы содержатся в сплавах железа с углеродом, какова кристаллическая структура и свойства этих фаз?

Фазы в сплавах железа с углеродом представляют собой жидкий раствор, феррит, аустенит, цементит и свободный углерод в виде графита.

Феррит – мягкая, пластичная фаза со следующими механическими свойствами: σв =300МПа; δ=40%; Ψ=70%; КСU = 2,5 МДж/м2; НВ 800-1000.

Аустенит – твердый раствор внедрения углерода в Feγ. Имеет ГЦК решетку. Аустенит пластичен, но прочнее феррита (НВ 1600-2000).

Цементит — карбид железа Fe3C. Содержит 6,69 %С и имеет сложную ромбическую решетку. При нормальных условиях цементит тверд (НВ 8000) и хрупок.

Графит – углерод, выделяющийся в железоуглеродистых сплавах в свободном состоянии. Имеет гексагональную кристаллическую решетку. Графит электропроводен, химически стоек, малопрочен, мягок.

2. Что представляет собой эвтектическое превращение в сплавах железа с углеродом?

При 1147°C идёт реакция, в результате которой образуется эвтектика: смесь аустенита и цементита – ледебурит

Эвтектическое превращение на линии ECF (1147°C): ЖC -> [АЕ + Ц] – 4,3% C;

3. Что представляет собой эвтектоидное превращение в сплавах железа с углеродом?

Эвтектоидное превращение на линии PSK (727 °С): AS -> [ФР + Ц]. Феррит + цементит – Перлит – 0,8% C.

4. Каким образом появляется цементит в сплавах железа с углеродом? Укажите все пути образования цементита.

При изотермическом превращении:

Эвтектическое превращение: Ледебурит – смесь Аустенита и Цементита

Эвтектоидное превращение: Перлит – смесь Феррита и Цементита

При охлаждении: при температуре 20-25°С ледебурит представляет собой смесь цементита и перлита.

5. Что такое перлит, как он образуется, каковы его свойства.

Перлит – смесь двух фаз, образующихся при эвтектоидном превращении, в результате которого из аустенита выделяются феррит и цементит. Перлит чаще всего имеет пластинчатое строение и является прочной структурной составляющей: σв = 800-900 МПа; σ0,2 = 450 МПа; δ≤16%; НВ 1800-2200.

6. Что представляет собой вторичный цементит, как он образуется, каким образом влияет на свойства сплавов железа с углеродом?

По мере уменьшения концентрации в твердом растворе α компонент В вы падает в виде твердого раствора β-состава. Выпадающие кристаллы твердого раствора β называют вторичными и обозначают βII; этим подчеркивают, что они выпали из твердого раствора, а не из жидкого.

Образуется в заэвтектоидной стали. Выделение из аустенита вторичного цементита предшествует эвтектоидному превращению в этих сталях в интервале температур точек 3—4. При медленном охлаждении вторичный цементит выделяется на границах аустенитных зерен, образуя сплошные оболочки, которые на микрофотографиях выглядят светлой сеткой.

7. Чем стали отличаются от чугунов? Какие структурные составляющие в до- и заэвтектоидных сталях и в доэвтектических белых чугунах?

Стали отличаются от чугунов большим процентным содержанием углерода. Железоуглеродистые сплавы с содержанием углерода более 2,14% называют чугунами. Сталь более прочна и тверда, чугун более хрупок, обладает высокими литейными свойствами, достаточной прочностью, износостойкостью.

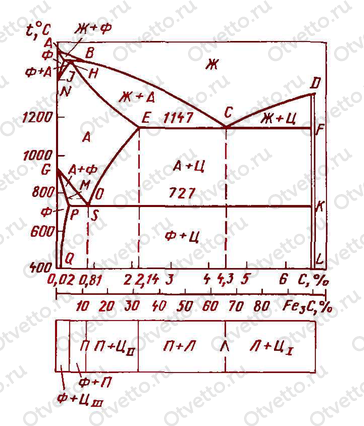

Диаграмма делится на области по содержанию углерода: 0–2,14% – сталь (0–0,8% – доэвтектоидная сталь, 0,8–2,14% – заэвтектоидная сталь); 2,14–6,67% – чугун (2,14–4,3% – доэвтектический чугун, 4,3–6,67% – заэвтектический чугун).

8. Какие чугуны являются белыми? Чем характеризуются свойства этих чугунов, как они практически используются?

В сплавах с содержанием углерода более 2,14% при кристаллизации происходит эвтектическое превращение. Такие сплавы называют белыми чугунами. Чугун обладает высокими литейными свойствами, достаточной прочностью, износостойкостью, а также относительной дешевизной. Их используют для производства качественных отливок сложной формы при отсутствии жестких требований к габаритам и массе деталей.

9. Какие чугуны являются серыми? Чем они отличаются от белых чугунов? Какие структурные составляющие содержатся в серых чугунах? В чем состоят преимущества и недостатки серых чугунов? Как маркируют серые чугуны? Как их используют?

Серыми называют чугуны с пластинчатой формой графита. По химическому составу серые чугуны разделяют на обычные (нелегированные) и легированные. Обычные серые чугуны-сплавы сложного состава, содержащие основные элементы: Fe-C-Si и постоянные примеси: Mn, Р и S. Содержание этих примесей в серых чугунах колеблется в следующих пределах: 2,2-3,7% С; 1-3% Si; 0,2-1,1% Mn; 0,02-0,3% Р и 0,02-0,15% S.

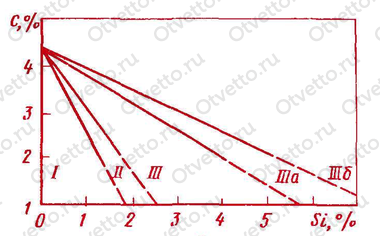

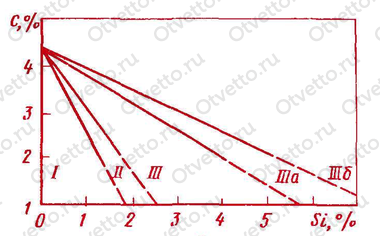

Структурная диаграмма чугунов в зависимости от содержания кремния и углерода.

I — белый чугун; II — половинчатый чугун; III, IIIа, IIIб — серый перлитный (перлит + графит), ферритно-перлитный (феррит + перлит + графит) и ферритный (феррит + графит) чугун соответственно.

Серый чугун плохо сопротивляется растяжению, имеет низкие прочность и пластичность. Марка серого чугуна состоит из букв СЧ и цифры, показывающей значение временного сопротивления при растяжении. Чугун целесообразнее использовать для деталей, работающих на сжатие.

10. Что представляет собой графитизация чугунов, от каких факторов она зависит? Какой может быть структура металлической основы серых чугунов и как получить желаемую структуру?

На графитизацию чугунов влияют содержащиеся в них элементы: Fe-C-Si и постоянные примеси: Mn, Р и S. В небольших количествах в обычных серых чугунах может содержаться Сг, Ni и Сu. Степень графитизации в чугуне возрастает с увеличением со держания углерода и кремния. Элементами, затрудняющими графитизацию (отбеливающими), являются марганец, сера, хром.

Основные элементы, которыми регулируют структуру металлической основы серого чугуна – углерод и кремний. Кроме химического состава, структура чугуна и его свойства зависят от технологических факторов, например скорости охлаждения.

11. От каких факторов зависит прочность серых чугунов? Как влияют графитные включения на механические свойства серых чугунов?

Ухудшая механические свойства, графит в то же время придает чугуну ряд ценных свойств. Он измельчает стружку при обработке резанием, оказывает смазывающее действие и, следовательно, повышает износостойкость чугуна, придает ему демпфирующую способность. Кроме того, пластинчатый графит обеспечивает малую чувствительность чугуна к дефектам поверхности.

Механические свойства серого чугуна зависят от свойств металлической основы и, главным образом, количества, формы и размеров графитных включений. Прочность, твердость и износостойкость чугунов растут с увеличением количества перлита в металлической основе. Решающее влияние графита обусловлено тем, что его пластинки, прочность которых ничтожно мала, дей ствуют как надрезы или трещины.

12. Какую форму графита содержат высокопрочные чугуны? Как обычный чугун сделать высокопрочным? Какую структуру имеет металлическая основа этого чугуна? В чем состоят преимущества и недостатки высокопрочных чугунов? Как маркируют высокопрочные чугуны? Как их используют?

Высоко прочными называют чугуны, в которых графит имеет шаровидную форму. Их получают модифицированием магнием, который вводят в жидкий чугун в количестве 0,02-0,08%. По структуре металлической основы высокопрочный чугун может быть ферритным или перлитным.

Чугуны с шаровидным графитом обладают более высокой прочностью и некоторой пластичностью. Маркируют высокопрочные чугуны по пределу прочности и относительному удлинению (ВЧ + цифра).

Высокопрочные чугуны применяют в различных отраслях техники. Из них изготовляют оборудование прокатных станов, корпуса паровой турбины, коленчатые валы, поршни и многие другие ответственные детали, работающие при высоких циклических на грузках и в условиях изнашивания.

13. Какие чугуны являются ковкими? Какую форму графита содержат ковкие чугуны? Как формируется структура ковкого чугуна? Как происходит графитизация при отжиге белого чугуна? В чем состоят преимущества и недостатки ковких чугунов? Как маркируют ковкие чугуны? Как их используют?

Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. По структуре металлической основы, которая определяется режимом отжига, ковкие чугуны бывают ферритными и перлитными.

В процессе продолжительной (10-15 ч) выдержки при температуре несколько ниже эвтектической — 950 — 1000 °С происходит первая стадия графитизации. Затем температуру медленно снижают. При этом происходит промежуточная стадия графитизации. Вторая стадия графитизации протекает или при весьма медленном охлаждении в эвтектоидном интервале температур, или при длительной выдержке (25-30 ч) несколько ниже температуры эвтектоидного превращения (720-740 °С).

В результате такого отжига продолжительностью 70-80 ч весь углерод выделяется в свободном состоянии и формируется структура, состоящая из феррита и углерода отжига.

От сутствие литейных напряжений, которые полностью снимаются во время отжига, компактная форма и изолированность графитных включений обусловливают высокие механические свойства ковких чугунов. Недостаток ковких чугунов – повышенная стоимость. Маркировка: КЧ + цифра (σв – δ)

14. Чем объясняется различие механических свойств серого, высокопрочного и ковкого чугуна?

Различие механических свойств серого, высокопрочного и ковкого чугуна объясняются структурой металлической основы, количеством, формой и размером графитных включений.

Источник

Железо и углерод – элементы полиморфные. Железо с температурой плавления 1539ºC имеет две модификации – α и γ. Модификация Feα существует при температурах до 911°C и от 1392 до 1539°C, имеет ОЦК решетку с периодом 0,286 нм (при 20-25 °C). Важной особенностью Feαявляется его ферромагнетизм ниже температуры 768ºC, называемой точкой Кюри.

Модификация Feγ существует в интервале температур от 911….1392°C, и имеет ГЦК решетку, период которой при 911°C равен 0,364 нм. ГЦК решетка более компактна, чем ОЦК. В связи с этим при Feα →Feγ объем железа уменьшается приблизительно на 1 %. Feγ парамагнитно.

Углерод существует в двух модификациях: графита и алмаза. При нормальных условиях стабилен графит, алмаз представляет собой его метастабильную модификацию. При высоких давлениях и температурах стабильным становится алмаз. (Это используют при получении синтетических алмазов).

Фазы в сплавах железа с углеродом представляют собой жидкий раствор, феррит, аустенит, цементит и свободный углерод в виде графита.

Феррит(обозначают Ф или α) – твердый раствор внедрения углерода в Feα . Различают низкотемпературный и высокотемпературный феррит. Предельная концентрация углерода в низкотемпературном феррите составляет лишь 0,02 % , в высокотемпературном – 0,1 %. Столь низкая растворимость углерода в Feα обусловлена малым размером межатомных пор в ОЦК решетке. Значительная доля атомов углерода вынуждена размещаться в дефектах (вакансиях, дислокациях). Феррит – мягкая, пластичная фаза со следующими механическими свойствами: σв=300МПа; δ=40%; ψ=70%; KCU=2,5 МДж/v2; твердость – 80-100 HB.

Аустенит (обозначают А или γ) – твердый раствор внедрения углерода в Feγ . Он имеет ГЦК-рещетку , межатомные поры в которой больше, чем в ОЦК решетке, поэтому растворимость углерода в Feγ значительно больше и достигает 2,14% . Аустенит пластичен, но прочнее феррита (160-200 HB) при 20-25 °C.

Цементит(обозначают Ц) – карбид железа (почти постоянного состава) Fe3C, содержит 6,69% C и имеет сложную ромбическую решетку. При нормальных условиях цементит тверд (800 HB) и хрупок. Он слабо ферромагнитен и теряет ферромагнетизм при 210 °C. Температуру плавления цементита трудно определить в связи с его распадом при нагреве. При нагреве лазерным лучом она установлена равной 1260°C.

Графит– углерод, выделяющийся в железоуглеродистых сплавах в свободном состоянии. Имеет гексагональную кристаллическую решетку. Графит электропроводен, химически стоек, малопрочен, мягок.

Железоуглеродистые сплавы подразделяют на две группы: стали и чугуны.

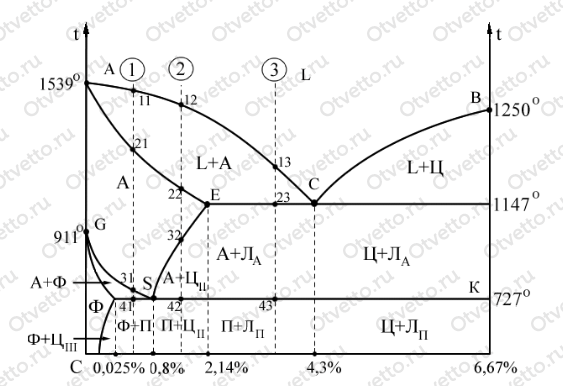

Превращения сталей в твердом состоянии. Большинство технологических операций (термическая обработка, обработка давлением и др.) проводят в твердом состоянии, поэтому рассмотрим более подробно превращения сталей при температурах ниже температур кристаллизации

Этот процесс вызван уменьшением растворимости углерода в феррите. Конечная структура будет двухфазной: феррит и третичный цементит, причем цементит располагается в виде прослоек по границам ферритных зерен. (рис. 5.2.). Третичный цементит ухудшает технологическую пластичность.

При 20-25°C третичный цементит имеется во всех железоуглеродистых сплавах, содержащих более 0,0002% С. Однако роль третичного цементита в формировании свойств невелика, так как его содержание мало по сравнению с цементитом, выделившимся при других фазовых превращениях. Обычно при рассмотрении структуры сплавов с содержанием углерода более 0,02% о третичном цементите не упоминают.

Рис. 5.2. Микроструктура стали с содержанием углерода <0,02% (технически чистое железо) после отжига. х100

Сплав с содержанием 0,8% С называется эвтектоидной сталью. В нем при температуре 7270С происходит эвтектоидное превращение, в результате которого из аустенита выделяются феррит с содержанием 0,02% С и цементит. Такую смесь двух фаз (структурной составляющей) называют перлитом (рис.5.3.). Перлит чаще всего имеет пластинчатое строение и является прочной структурной составляющей: σв=800…900 МПа; σ0,2=450МПа; δ≤16%; твердость-180…200НВ.

Сплавы с содержанием углерода менее 0,8% называют доэвтектоидными сталями. Эвтектоидному превращению в таких сталях предшествует частичное превращение аустенита в феррит. Поэтому структура таких сталей состоит из феррита и перлита с различным содержанием данных фаз в зависимости от количества углерода, присутствующего в сталях. (рис.) С увеличением углерода количество перлита увеличивается.

Рис. 5.3. Микроструктура эвтектоидной стали. Перлит при 100х (а) и 1000х (б)

Сплавы с содержанием углерода >0,8% называют заэвтектоидными сталями. Эвтектоидному превращению в этих сталях предшествует выделение из аустенита вторичного цементита (ЦII) из-за уменьшения растворимости углерода в аустените. При температуре эвтектоидного распада аустенит стали теряет углерод до 0,8% и испытывает эвтектоидное превращение. При медленном охлаждении вторичный цементит выделяется на границах аустенитных зерен, образуя сплошные оболочки, которые на микрофотографиях выглядят светлой сеткой. (рис. ) Максимальное количество структурно свободного цементита (~20%) содержится в сплаве с содержанием углерода 2,14 %.

Рис. 5.4. Микроструктуры доэвтектоидных сталей после отжига.

100х (а, в, д ), и 1000х (б, г, е).

Источник

Fе и C – элементы полиморфные. Углерод существует в двух модификациях – графита и алмаза. При нормальных условиях стабилен графит. Алмаз – метастабильная модификация. Железо также существует в 2-х модификациях – Fеα и Fеγ (табл.6.8).

Фазы в сплавах железо-углерод представляют собой жидкий раствор, феррит, аустенит, цементит, свободный углерод в виде графита.

Табл.6.8

Некоторые свойства модификаций железа

| Fеα | Fеγ | |

| tº существования | до 911ºС от 1392º до 1539ºС | от 911º до 1392ºС |

| решетка | ОЦК (менее компактная) | ГЦК (более компактная) |

| Период решетки | 0,286нм (при t=20-25ºС) | 0,364нм (при 911ºС) |

| Магнитные свойства | Ферромагнетизм ниже t=768º | парамагнетизм |

| Объем при переходе Fеα→ Fеγ | Обьем Fе уменьшается ~ на 1% |

Феррит (Ф или α) – твердый раствор внедрения С в Fеα.. Существует низкотемпературная и высокотемпературная модификации. Низкотемпературный феррит растворяет менее 0,02% углерода, в то время как высокотемпературный феррит растворяет до 0,1% углерода. Из-за малого размера межатомных пор в ОЦК-решетке, углерод располагается в дефектах (вакансиях, дислокациях). Свойства : σв = 300МПа, δ = 40%, ψ = 70%, KCU = 2,5МДж/м2, твердость – НВ 80-100, пластичен.

Аустенит (А или γ) – твердый раствор внедрения углерода в Fеγ. ГЦК – решетка. Большой размер межатомных пор, следовательно – большая растворимость углерода (до 2,14%). Свойства те же, твердость выше – НВ 160-200; пластичен, но прочнее феррита.

Цементит (Ц) – карбид железа (почти постоянного состава) Fе3С, 6,69% углерода, сложная ромбическая решетка, 800НВ, хрупок, слабоферромагнитен.

Графит – углерод, выделяющийся в Fе-С – сплавах в свободном состоянии. Гексагональная кристаллическая решетка. Электропроводен, химически стоек, малопрочен, мягок.

Превращения в сплавах Fе-Fе3С происходят как при затвердевании, так и в твёрдом состоянии.

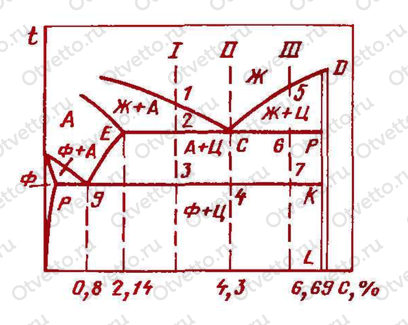

Первичная кристаллизация идёт в интервале температур, определяемых на линиях ликвидус (АВСД) и солидус (АНGECF) (рис.6.8). Вторичная кристаллизация вызвана превращением железа одной модификации в другую и переменной растворимостью углерода в аустените (g) и феррите (a). При понижении температуры эта растворимость уменьшается. Избыток углерода из твёрдых растворов выделяется в виде цементита. Линии ES и PQ характеризуют изменение концентрации С в аустените и феррите, соответственно. Цементит имеет почти неизменный состав (линия DFKL). Выделяющийся из жидкости цементит (линия СD) называется первичным, из аустенита – вторичным (ES), из феррита – третичным (линия PQ).

Табл.6.8.1.

Характерные точки диаграммы состояния Fе-Fе3С

| точки | t°, С | С,% | |

| А D Н Y B N D E C F G P S K | 6,69 0,1 0,16 0,51 6,69 0,02 | t° плавления чистого Fе t° плавления цементита предельная концентрация С в высокотемпературном Ф t°полиморфного превращения Fе наивысшая концентрация С в А t°полиморфного превращения Fе предельная концентрация С в низкотемпературном Ф |

В системе Fе-Fе3С происходят 3 изотермических превращения:

– перитектическое (линия HGB, t°= 1499°С)

ФН + ЖВ ®АJ

– эвтектическое ( линия ECF, 1147°С)

Жс ® [АЕ + ЦF] (ледебурит, 4,3%С)

– эвтектоидное (линия PSK, 727°С)

AS ® [ФР + ЦК] (перлит 0,8%С)

Эвтектоид – перлит и эвтектику – ледебурит рассматривают как самостоятельные структурные составляющие, оказывающие заметное влияние на свойства сплавов.

Перлит имеет пластинчатое строение и является прочной структурной составляющей: временное сопротивление σв = 800-900МПа, условный предел текучести σ0,2 = 450МПа, относительное удлинение δ £ 16%, твердость – 180-220 НВ (рис. 6.10; 6.11).

Ледебурит. При охлаждении по линии SK входящий в него аустенит превращается в перлит и при 20-25оС ледебурит – это смесь перлита и цементита. Цементит образует сплошную матрицу, в которой располагаются колонии перлита (рис. 6.13 б). Такое строение ледебурита служит причиной его большой твердости (>600НВ) и хрупкости. Присутствие ледебурита в структуре сплавов обуславливает их неспособность к обработке давлением, затрудняет обработку резанием.

Рис. 6.10. Схема образования и роста зерен перлита

I – аустенит; II – образование зародыша Fe3C на границе зерна аустенита;

III – образование пластин феррита; IV – VI – рост и образование новых пластин

Fe3C и феррита

Железоуглеродистые сплавы подразделяют на две группы: стали и чугуны.

Микроструктура сталей показана на рис. 6.11: А – доэвтектоидная, Б – эвтектоидная, В – заэвтектоидная. Микроструктура технически чистого железа показана на рисунке 6.12: А – концентрация углерода <0.006%, Б – концентрация углерода 0.01%. Образующийся цементит, располагающийся в виде прослоек по границам ферритных зерен, ухудшает технологичную пластичность.

Рис. 6.11. Микроструктура сталей

А) доэвтектоидная х 300, б) эвтектоидная х 1000, в) заэвтектоидная х 300

Рис. 6.12. Микроструктура технически чистого железа

Цементит располагается в виде сетки по границам ферритных зерен

а) меньше 0,006% С х 300; б) 0,01% С х 300

Микроструктура чугунов (а – доэвтектических и в – заэвтектических) показана на рис.6.13. В доэвтектических белых чугунах сначала кристаллизуется аустенит, затем – эвтектика – ледебурит. При охлаждении чугуна в интервале температур 1147-727°С аустенит обедняется углеродом и образуется вторичный цементит. При температуре ниже 727°С аустенит превращается в перлит. Вторичный цементит, образовавшийся по границам зерен аустенита сливается с цементитом ледебурита. Крупные тёмные поля на фоне ледебурита – перлит, образовавшийся из структурно – свободного аустенита, в ледебурите видны тёмные участки перлита. В заэвтектическом чугуне резко выделяются крупные пластинки первичного цементита.

Рис. 6.13. Микроструктура белых чугунов (слева – схематическое изображение)

А) доэвтектический, б) эвтектический, в) заэвтектический

Дата добавления: 2016-11-02; просмотров: 681 | Нарушение авторских прав | Изречения для студентов

Читайте также:

Рекомендуемый контект:

Поиск на сайте:

© 2015-2020 lektsii.org – Контакты – Последнее добавление

Источник