Какие есть томатные продукты

Концентрированные томатные продукты – это продукты, полученные путем уваривания (выпаривания влаги) из томатной массы (пульпы). Они занимают ведущее место в ассортименте плодоовощных консервов, являются важным компонентом закусочных, обеденных, и других видов консервов.

Концентрированные томатные продукты изготавливают следующих видов: томатное пюре с массовой долей растворимых сухих веществ 12, 15, 20 %; томатная паста с массовой долей растворимых сухих веществ 25, 30, 35 и 40 %; томатная паста соленая с массовой долей растворимых сухих веществ 27, 32 ,37 % и массовой долей хлоридов не более 10 % для первого сорта

(рис. 10). Кроме того, выпускают томатный сок концентрированный с массовой долей сухих веществ 40 % и тот же продукт, но подсоленный с массовой долей хлоридов не более 5 %.

Рисунок 10 – Концентрированные томатопродукты

Сырье и его подготовка. Томаты – основной вид сырья консервной промышленности. Главный показатель качества томатов – массовая доля водорастворимых сухих веществ, которая должна быть не меньше 6 %. Отношение массовой доли растворимых сухих веществ (Р) к нерастворимым сухим веществам (НР), к которым относятся семена, кожица, мякоть, сосудистые волокна, должно быть больше 3. Гармоничное сочетание сахаров (не менее 3,6 %) и кислоты (не менее 0,45 %) обусловливает вкус и качество томатов, а следовательно, и продуктов их переработки. Оптимальное отношение сахара и кислоты (сахарокислотный индекс) должно находиться в пределах 6-8 единиц. Наблюдается снижение этого показателя у недозрелых и повышение у перезрелых плодов, что приводит как в первом, так и во втором случае к ухудшению вкусовых и технологических достоинств томатов и вырабатываемых из них консервов.

Для томатных продуктов используют сорта и гибриды, имеющие повышенное содержание сухих растворимых веществ. Механизированную уборку томатов начинают при созревании на кусте не менее 70-80 % плодов, используя комплекс машин. При ручной уборке томаты собирают в ящики, устанавливают на поддоны и доставляют на сырьевую площадку консервных заводов, где их хранят не более 18 ч.

Подготовка томатов заключается в мойке в системе гидротранспортеров, что снижает поврежденность томатов по сравнению с традиционными моечными машинами; затем плоды сортируют по степени зрелости и качеству на роликовом конвейере.

Дробление томатов и нормализация пульпы. Вымытые и отсортированные плоды дробят для облегчения последующего протирания, а также для удобства транспортирования (в цистернах). Дробление осуществляют с отделением семян на дробилках типа КОС. Семена, не прошедшие тепловую обработку, могут быть использованы для посева в случае переработки одного сорта.

Для понижении доли нерастворимых веществ проводят нормализацию пульпы. Ее достигают путем грубого протирания, подогрева, вторичного протирания и прессования отходов.

Грубое протирание – неподогретую дробленую пульпу протирают на протирочной машине с диаметром отверстий сит 5 мм. В результате этой операции отделяются грубые включения, кроме того, на 30-50 % снижается массовая доля соланина, что улучшает вкус и качество готовой продукции

Подогревание пульпы – грубопротертую пульпу направляют на трубчатые или пластинчатые подогреватели, где ее подогревают до 75 + 5 °С. При этом происходит гидролиз протопектина в пектин, что облегчает отделение кожицы от мякоти, мякоть переходит в пульпу и отходы снижаются в три раза. Кроме того, подогрев инактивирует ферменты, разрушающие пектин, способствует его сохранению, что придает продукту однородную консистенцию.

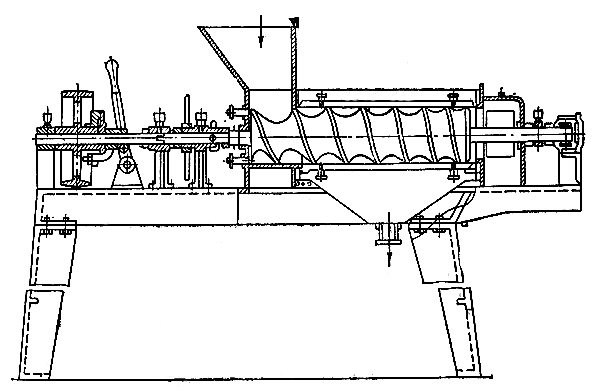

Вторичное протирание – подогретая грубопротертая пульпа поступает в сдвоенную протирочную машину (рис.), где на первом сите с диаметром отверстий 1,2 мм удаляются оставшиеся семена и их частицы, кожица и грубые волокна, а на втором сите с диаметром отверстий 0,4 мм окончательно протирают массу до получения тонкодисперсной консистенции. Протирание через сито с диаметром отверстий 0,4 мм получило название финиширование. При протирании извлекается 80-88 % легко отделяемой жидкой части томатной массы, отходы же возрастают до 12-15 % (используемые отходы).

Вторичное протирание – подогретая грубопротертая пульпа поступает в сдвоенную протирочную машину (рис.), где на первом сите с диаметром отверстий 1,2 мм удаляются оставшиеся семена и их частицы, кожица и грубые волокна, а на втором сите с диаметром отверстий 0,4 мм окончательно протирают массу до получения тонкодисперсной консистенции. Протирание через сито с диаметром отверстий 0,4 мм получило название финиширование. При протирании извлекается 80-88 % легко отделяемой жидкой части томатной массы, отходы же возрастают до 12-15 % (используемые отходы).

Для сокращения потерь используемые отходы направляют на разваривание при температуре 96 ± 2 °С в аппараты шнекового типа или других типов, а затем в стекатель для отделения сока.

Прессование отходов. Оставшиеся отходы прессуют на прессе, их влажность после прессования не должна превышать 65 ± 3 %. Такая обработка позволяет дополнительно извлечь 6-8 % томатного сока, который добавляют в протертую томатную пульпу, что понижает ее вязкость. В результате нормализации в мякоти пульпы уменьшается содержание клетчатки, лигнина, протопектина, пентозанов, что увеличивает отношение растворимых и нерастворимых веществ. Снижение вязкости пульпы приводит к увеличению ее температуропроводности, теплоемкости и теплопроводности, что в целом улучшает работу выпарных станций.

Стерилизация томатной массы в потоке. Низкая активная кислотность (рН 4,0-4,7) томатной пульпы, повышенная загрязненость при машинной уборке приводят к необходимости подвергать ее жесткой тепловой обработке для подавления микроорганизмов, в том числе и возбудителей ботулизма. Стерилизацию осуществляют в многоходовых трубчатых теплообменниках. Температура стерилизации 125 °С, экспозиция 70 сек. с последующим охлаждением до 95 °С. После стерилизации получают готовый продукт, томатный сок, который фасуют в подготовленную подогретую тару методом горячего розлива при температуре 95 °С или направляют на производство концентрированных томатных продуктов.

Концентрирование. Концентрированные томатные продукты получают методом выпаривания влаги из томатной массы (пульпы). Если отношение Р/НР меньше 6,5, то томатную массу направляют на производство томатного пюре, а если выше, то томатной пасты.

Варка томатного пюре. При производстве томатного пюре для уваривания пульпы можно использовать выпарные чаны – аппараты открытого типа, изготовленные из нержавеющей стали или покрытые изнутри кислотоустойчивой и термостойкой эмалью. Внутри корпуса установлена нагревательная змеевиковая камера, куда подается пар под давлением 0,08-0,12 МПа. Томатную массу с температурой 90-95 °С загружают в аппарат сверху через загрузочный люк. Выпаривание происходит при непрерывной доливке массы и поддержании слоя продукта над змеевиками около 100 мм. Когда массовая доля сухих веществ будет на 2-3 % ниже требуемой по стандарту, долив прекращают и заканчивают варку. При достижении заданных значений сухих веществ в змеевики пускают воду во избежание образования нагара, обусловленного оголением змеевиков при разгрузке чана. Готовый продукт выгружают снизу одновременно с пуском воды в змеевики.

Варка томатной пасты. Для производства томатной пасты используют вакуум-выпарные установки (рис. 11). Отсутствие контакта с воздухом и низкая температура кипения под разрежением обеспечивают сохранение витаминов, красящих веществ и других ценных частей сырья.

На консервных заводах используют вакуум-выпарные установки трех типов: прямоточного, противоточного и смешанного (прямоточно-противоточные). На установках, работающих на принципе прямотока, греющий пар и продукт движутся в одном направлении, противотока – навстречу, в смешанных установках реализуются оба принципа. Для создания вакуума и отбора паров в выпарной станции применяют барометрические конденсаторы и суховоздушные насосы.

После финиширования томатная пульпа с температурой 60-70 °С поступает в сборник, а затем в первый выпарной корпус, где она кипит при температуре 45 °С. В этом корпусе удаляется до 35 % влаги, а массовая доля сухих веществ возрастает с 5 до 7-8 %. Затем томатная масса поступает на высокотемпературную стерилизацию при 125 °С в течение 70 с в высокотемпературный стерилизатор. Высокотемпературная стерилизация полуфабриката по сравнению со стерилизацией пульпы перед увариванием улучшает качество продукта, уменьшает до 30 % потери витамина С, сокращает расход пара, интенсифицирует теплообмен, снижает стоимость и эксплуатационные расходы.

Деаэрированную и частично уваренную массу (полуконцентрат с температурой 125 °С)направляют на вторую ступень уваривания при температуре 90-95 °С до концентрации 11,5 %. Соковый пар, образующийся как при самоиспарении, так и при уваривании массы во втором корпусе, используют в качестве греющего пара в третьем корпусе, где при температуре 65-70 °С происходит уваривание до массовой доли сухих веществ 30 %. Пониженная температура кипения томатной массы при пониженном давлении способствует сохранению витаминов, цвета, вкуса и запаха сырья.

Рисунок 11 – Вакуум-выпарная установка

Фасование томатопродуктов. Томатное пюре и томатную пасту фасуют в стеклянную и металлическую тару вместимостью не более 10 дм3, а также в алюминиевые тубы вместимостью не более 0,2 дм3.

Перед фасованием томатные продукты подогревают до 90-93 °С, в случае последующей пастеризации в непрерывно действующих аппаратах – лишь до 85 °С, а при тепловой обработке в автоклавах – до 94 ± 2 °С при консервировании методом горячего розлива.

Томатную пасту и томатное пюре фасуют на автоматических наполнителях для густых масс, укупоривают банки лакированными металлическими крышками и пастеризуют в непрерывно действующих аппаратах. При отсутствии пастеризаторов томатную пасту стерилизуют в автоклавах при температуре 100 °С в течение 10-35 мин в зависимости от вместимости тары. Если готовят подсоленную томатную пасту, то ее подогревают до 85 °С, перемешивают

с 8-10 % соли, охлаждают до 58 + 2 °С и фасуют в деревянные или металлические бочки.

Качество концентрированных томатных продуктов нормируют и оценивают по действующим государственным стандартам.

В настоящее время на промышленных консервных заводах при производстве концентрированных томатопродуктов широко внедряют асептическое консервирование. Этот способ заключаетсяв раздельной поточной стерилизации продукта и тары при повышенной температуре с последующим поточным охлаждением его и розливом в асептических условиях в стерильную тару.

Для создания асептических условий все оборудование, продуктопроводы и резервуары проверяют на герметичность, моют горячей водой, стерилизуют 2-3 %-м горячим раствором каустической соды в течение 40 мин, моют не менее 1 ч и обрабатывают паром при 100 °С в течение 2,5 ч. Стерильный воздух, заполняющий резервуары, получают фильтрованием окружающего воздуха через бактериологический фильтр.

Из вакуум-выпарных станций томатная паста с температурой 46-70 °С перекачивается в емкость предварительного резервирования, а из нее насосом подается в пароконтактный теплообменник, где ее подогревают до 127 + 3 °С в течение нескольких секунд и через автоматический вентиль подают в выдерживатель для отделения пара в случае его неполной конденсации и выдержки продукта в течение 4 мин. Если температура пасты падает ниже 127 °С, то автоматически включается возврат продукта на подогрев. Из выдерживателя продукт за счет разности давления попадает в вакуум-охладитель, где его температура снижается до 30-40 °С при остаточном давлении 3-5 кПа. Затем охлажденный стерильный продукт подают в подготовленные резервуары, герметизируют и хранят при температуре не ниже 0 °С.

Томатные соусы. В пищевой промышленности в последние годы сохраняется тенденция к стабильному увеличению производства различных видов соусов и пищевых приправ. Аромат соусов и часто их острый вкус возбуждают аппетит и, следовательно, повышают усвояемость пищи. Такое действие соусов обусловлено наличием пряностей, приправ и других добавок. Применение различных соусов к одному и тому же блюду придает ему новый вкус.

Томатные соусы. В пищевой промышленности в последние годы сохраняется тенденция к стабильному увеличению производства различных видов соусов и пищевых приправ. Аромат соусов и часто их острый вкус возбуждают аппетит и, следовательно, повышают усвояемость пищи. Такое действие соусов обусловлено наличием пряностей, приправ и других добавок. Применение различных соусов к одному и тому же блюду придает ему новый вкус.

Современные консервные заводы выпускают разнообразные томатные соусы. Из всех выпускаемых соусов наибольшее распространение получил соус «Кетчуп» (рис.),

основой которого является томат-пюре различной концентрации и пряности. Гвоздика, корица и лук присутствуют во всех рецептурах кетчупа.

В рецептуру томатного соуса включены следующие компоненты: 30 %-я томатная паста – 15,5 %, морковь – 12,5 %, маргарин столовый – до 8 %, мука пшеничная – 7 %, лук репчатый – 3 %, сахар – 2 %, соль – 1,5 %, уксусная кислота – 0,2 %, сорбиновая кислота – 0,05 %, вода – около 50 %.

Овощи, подготовленные для производства соуса, пассируют в жире и пропускают через волчок с диаметром отверстий сита 3 мм. Муку подсушивают при температуре 100 °С до кремового цвета (потеря массы – 12 %).

Приготовление соусной смеси. В смеситель загружают томатную пасту, пассерованные и измельченные овощи, муку, маргарин, оставшийся от пассерования, горячую (50-60 °С) воду добавляют частями, тщательно перемешивая во избежание образования комков. Затем вводят в соус сахар, соль, уксусную кислоту и в качестве консерванта сорбиновую кислоту. Определяют рН смеси, он должен быть не более 4,0. Полученную смесь подогревают, непрерывно помешивая, до загустения и достижения температуры 85-90 °С и затем подают на протирание.

Приготовление соусной смеси. В смеситель загружают томатную пасту, пассерованные и измельченные овощи, муку, маргарин, оставшийся от пассерования, горячую (50-60 °С) воду добавляют частями, тщательно перемешивая во избежание образования комков. Затем вводят в соус сахар, соль, уксусную кислоту и в качестве консерванта сорбиновую кислоту. Определяют рН смеси, он должен быть не более 4,0. Полученную смесь подогревают, непрерывно помешивая, до загустения и достижения температуры 85-90 °С и затем подают на протирание.

Горячую соусную пасту немедленно протирают на протирочной машине сначала через сито с диаметром отверстий 0,8 мм, а затем через финишер с диаметром отверстий сита 0,4 мм для получения однородной пюреобразной массы. Если на предприятии есть гомогенизатор, то для повышения качества соус пропускают через гомогенизатор (рис.), а затем подогревают при помешивании до температуры 82-85 °С и направляют на фасование.

Фасуют соус при температуре не ниже 80 °С в мелкую стеклянную (полимерную) тару или по договоренности с заказчиком в банки вместимостью 3 дм3, которые стерилизуют в автоклаве по формуле 15-15-40 мин при температуре 100 °С и давлении 127-147 кПа.

Овощные соки

Высокое содержание минеральных веществ и витаминов в овощных соках обусловливает их высокую пищевую ценность. Овощные соки выпускают неосветленными и с мякотью, из одного вида овощей и смешанные (купажированные) из двух или более видов овощей и плодов.

Большая часть овощных соков имеет низкую кислотность и рН 5,5…6,5, что создает благоприятные условия для развития микроорганизмов, в том числе спорообразующих. По этой причине соки необходимо стерилизовать при высокой температуре (120 °C) в течение довольно продолжительного времени (20…30 мин).

Для производства натурального томатного сока (рис.) используют томаты вполне здоровые, зрелые, интенсивно окрашенные, желательно ручного сбора.

Сырье, поступающее на завод, целесообразно помещать в емкости с водой или гидротранспортеры, в которых удаляется значительная часть внешних загрязнений. Сортировку лучше осуществлять на конвейере, движущемся со скоростью не более 2 м/мин, мойку проводить в двух последовательно установленных моечных машинах при расходе воды не менее 2 дм3/кг сырья. Обязательные условия мойки томатов — проточность и турбулизация воды, постоянный слив поверхностного слоя. При ополаскивании давление в душевых ополаскивателях должно быть 0,2…0,3 МПа.

Томаты сортируют вручную по степени зрелости на основании их цвета на роликовом конвейере или с помощью фотоэлектронных сортирователей. Для производства сока отбирают зрелые томаты красного цвета. Отсортированные томаты измельчают на дробилках с семяотделителями. Семена промывают, сушат и используют в дальнейшем как посевной материал.

Томаты сортируют вручную по степени зрелости на основании их цвета на роликовом конвейере или с помощью фотоэлектронных сортирователей. Для производства сока отбирают зрелые томаты красного цвета. Отсортированные томаты измельчают на дробилках с семяотделителями. Семена промывают, сушат и используют в дальнейшем как посевной материал.

Дробленые томаты протирают через сита с диаметром отверстий 5 мм с целью удалить грубые включения: плодоножку, зеленые части плодов и возможные примеси. Протертую массу нагревают до 75 ±5 °C по возможности быстро.

Быстрый нагрев достигается путем инжекции пара в томатную массу. Вязкость сока при этом может сохраниться на уровне 95 % первоначальной, но возможно разбавление сока конденсатом. Чаще для нагревания томатной массы используют многоходовые трубчатые теплообменники.

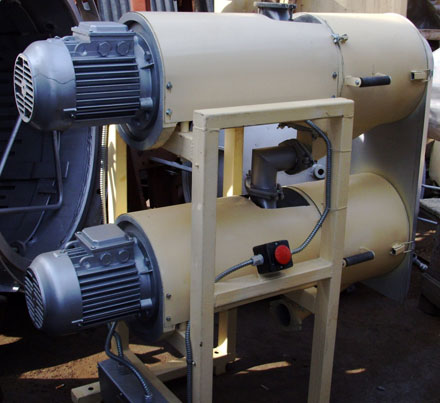

Из нагретой томатной массы сок извлекают на шнековых прессах (экстракторах), центрифугах или протирочных машинах. На экстракторы (рис. 12) устанавливают сита с диаметром отверстий 0,5…0,7 мм, выход сока при этом составляет 55…65 % к массе томатов. Оставшиеся отходы протирают на протирочной машине и получают пюре, которое используют в производстве концентрированных томатопродуктов.

Рисунок 12 – Экстрактор для получения томатного сока

В производстве сока используют протирочные машины, имеющие внутри корпуса подвижные перегородки. Вначале нагретую томатную массу протирают на протирочной машине, снабженной ситом с диаметром отверстий 3 мм, затем — на машине с подвижными перегородками для разделения массы на фракции. Первая фракция, составляющая 55…65 %, используется для производства томатного сока, вторая — в количестве 31…39 %- передается на производство концентрированных томатопродуктов.

Используются фильтрующие центрифуги, в ротор которых устанавливают сита с отверстиями круглой формы диаметром 0,06…0,1 мм или щелевидные размером 0,06×2,2 мм. Выход сока 70…80 %. Отходы после извлечения сока используют в производстве томата-пюре и томатной пасты.

В свежеотжатую массу при производстве сока с солью добавляют 0,6…1,0 % соли в смеситель с механической мешалкой. Затем для предохранения массы от расслаивания ее подвергают гомогенизации в плунжерных гомогенизаторах при давлении 8… 10 МПа и температуре 65 ±15 °C. Гомогенизированный продукт деаэрируют при остаточном давлении 0,015…0,035 МПа с целью удалить воздух, содержащийся в ткани плодов и попавший в сок в процессе переработки. После деаэрации массу стерилизуют в потоке в многоходовых трубчатых теплообменниках при 125 °C в течение 70 с при автоматическом регулировании температуры, охлаждают до 97 ±1 °C и с такой температурой подают на фасовку.

Сок, подлежащий концентрированию, получают только на фильтрующих центрифугах, что обеспечивает его более тонкую, гомогенную консистенцию. Гомогенизацию, деаэрацию и стерилизацию в потоке проводят так же, как при производстве томатного сока натурального. После стерилизации массу направляют на концентрирование. Для этого используют трех- или двухкорпусные выпарные прямоточные установки, причем первые корпуса этих установок, в которых самый низкий вакуум и выпаривание ведется при температурах выше 90 °C, для концентрирования сока не используют, так как высокая температура отрицательно сказывается на цвете и вкусе продукта. Сок уваривают до содержания 40 % сухих растворимых веществ.

При выработке концентрированного сока с солью сок после концентрирования смешивают с солью и экстрактами пряностей в смесителе с паровой рубашкой и мешалкой. Концентрированный продукт с солью или без нее нагревают до 85…87 °C), фасуют в тару стеклянную и металлическую, укупоривают и стерилизуют в автоклавах при 100 °C) или в непрерывно действующих пастеризаторах. При использовании пастеризаторов сок фасуют в тару при температуре 93 ±2 °C) и пастеризуют при 95…96 °C). При употреблении его разводят до плотности натурального и употребляют как напиток. На основе концентрированного томатного сока готовят также различные смешанные (купажированные) овощные соки и напитки.

Источник