Какие есть свойства чугунов

«Железное литьё» известно человечеству с незапамятных времен. В наше время оно широко используется во многих сферах народного хозяйства и носит название – чугун. И если о коленвалах, картерах редукторов, ступицах колес, арматуре обычный человек может и не знать, то о сковородках, чугунках, радиаторах, ваннах, решетках и других чугунных изделиях знают все.

Металлургическая промышленность производит разные простые и специальные виды чугуна, для каждого из которых существует своя сфера применения.

Особенности чугунов

Чугун – железоуглеродистый сплав, выплавляемый с использованием топлива из магнитного, красного или бурого железняка, с добавлением специальных неорганических веществ – плавней (флюсов).

Очень многие не видят принципиальных отличий между сталью и чугуном, ошибочно предполагая, будто это одно и тоже.

Оба продукта металлургии являются сплавами – состоят из нескольких компонентов, одним из которых является железо.

Чугун выступает сырьём для производства стали.

Технологические свойства:

- у стали – деформационные (штамповка, вальцевание, ковка);

- у чугуна – литейные.

Присутствие углерода:

- сталь – 0,02 – 2,14 %;

- чугун – 2,14 – 6,67 %.

Внешние отличия:

- чугун темный и матовый;

- сталь серебристая и блестящая.

Различные физические характеристики

У чугуна:

- выше литейные качества;

- легко обрабатывается резанием;

- имеет меньший вес;

- ниже температура плавления.

К минусам чугуна можно отнести:

- малая пластичность;

- хрупкость;

- слабо поддаётся ковке и сварке.

У чугуна низкая себестоимость, он дешевле стали.

Добавки и примеси

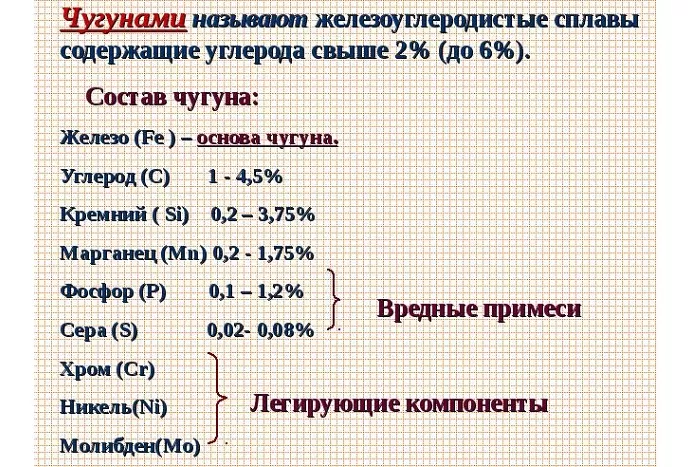

Весь поставляемый чугун регламентирован ГОСТами по своему химическому составу и содержанию примесей. Чугунное литьё, помимо железа, имеет в себе некоторые «ингредиенты», влияющие на конечный продукт и добавляющие определенные особенности:

- углероды – увеличивают твердость сплава;

- кремний – улучшает литейные качества;

- марганец – придает крепость;

- сера – «загущает», ограничивает жидкотекучесть чугуна.

- фосфор вызывает образование трещин в холодном состоянии и снижает механические параметры.

С целью улучшения исходного материала чугун легируют, то есть вводят различные легирующие добавки, изменяющие физические и/или химические свойства.

Легирующие добавки:

- цирконий;

- алюминий;

- молибден;

- титан;

- ванадий;

- медь;

- хром.

Чугуны с большим содержанием кремния и марганца в составе относят к легированным.

Классификация чугунов

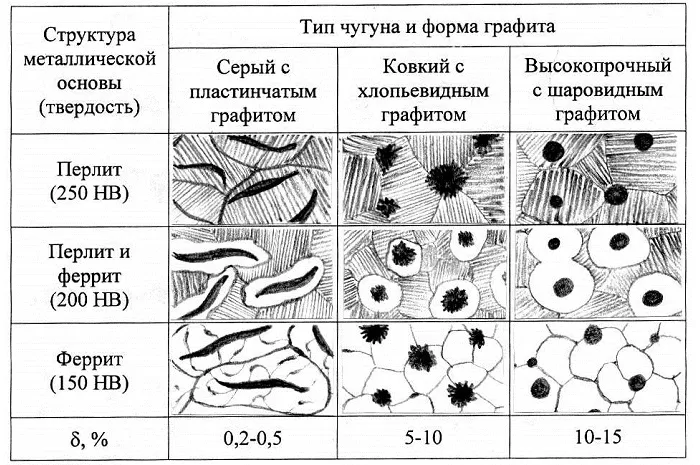

Металлургическая промышленность выпускает разные виды чугуна. Сорт зависит от участвующих в сплаве форм графита или цементита и остальных компонентов.

Серый чугун (СЧ)

Обозначают буквами СЧ. На разрезе – серовато-черный, что обусловлено присутствием графита, этого природного цвета. В составе также присутствуют различные примеси, в том числе и кремний. Этот вид чугуна, свободно поддающийся резке и часто употребляющийся в машиностроительной отрасли для «неосновных» деталей, при добавлении фосфора становится жидкотекучим. Применим для всех видов литья, в том числе художественного.

Белый чугун

На разрезе светлый, благодаря присутствию карбида железа. Подвергается дальнейшей переработке на ковкий чугун и сталь. Поэтому сорт называют передельным. Свойства – хрупкость и твердость, слабо обрабатываемый, не годится для самостоятельного использования. Твердый, слабо подвержен обработке, хрупкий – такие свойства делают его непригодным для самостоятельного использования.

Ковкий чугун

Обозначение – КЧ. При длительном отжиге белый чугун преобразуется в ковкий.

Свойства – не поддаётся обработке давлением, но при этом обладает повышенной сопротивляемостью ударам и прочностью при растяжении. Ковкий чугун подходит для изготовления деталей усложненной конфигурации.

Высокопрочный

Маркируют буквами ВЧ. Получают при введении в серый жидкий чугун спецдобавок, для придания графиту сфероидальной формы. Высокопрочный вид чугуна применяют для изготовления ответственных деталей – шестерён, коленвалов, поршней, которые должны иметь высокую износоустойчивость.

Форма выпуска передельного и литейного видов – специальные формы – чушки. Современные технологии позволяют получить полуфабрикаты, квадратные, листовые, пластинчатые, брусковые заготовки разновидностей чугуна.

В зависимости от назначения и химсостава выделяют следующие разновидности чугуна:

- ферросплавы

- легированные.

Они имеют названия, соответствующие металлам-добавкам:

- циркониевые;

- хромистые;

- ванадиевые;

- медные;

- титановые.

Легированные виды более всего востребованы в производстве агрегатов, механизмов, узлов и деталей, работающих в особо неблагоприятных средах и условиях.

Чугун, отличающийся увеличенным процентным включением ферромарганца или ферросилиция, относят к специальным – ферросплавам. Добавляются в сталеплавильном производстве для выделения кислорода – раскисления.

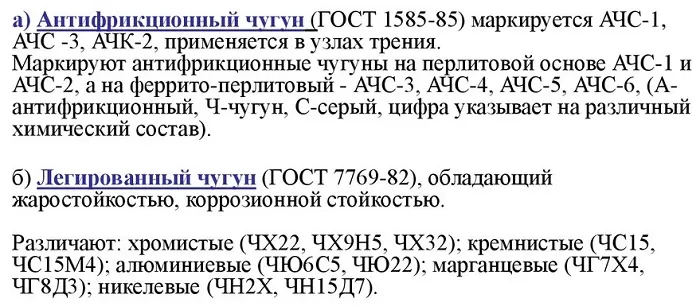

К легированным чугунам относят:

- Антифрикционные;

- Жаростойкие;

- Жаропрочные;

- Коррозионностойкие.

Антифрикционные виды маркируются первыми буквами АЧ. Например, АЧС – это антифрикционный серый чугун. Ещё можно увидеть маркировку АЧВ – антифрикционный высокопрочный чугун и АЧК – антифрикционный ковкий.

Жаростойкий вид маркируют буквами ЖЧ. Далее указывается буква обозначающая легирующий элемент. Например, ЖЧХ-2,5. Это жаростойкий чугун с добавлением хрома 2,5%.

К жаростойким относят марки: ЧН19ХЗШ.

К коррозионностойким: маркировка ЧНХТ, ЧН1МХД

Еще их называют специальными чугунами.

Производство

Технология промышленного извлечения железа из железосодержащего сырья и получение чугуна достаточно трудоёмкая и сложная. Нет смысла описывать все химические и технологические процессы и углубляться в терминологию. Изучить вопрос можно при желании в источниках по металлургии.

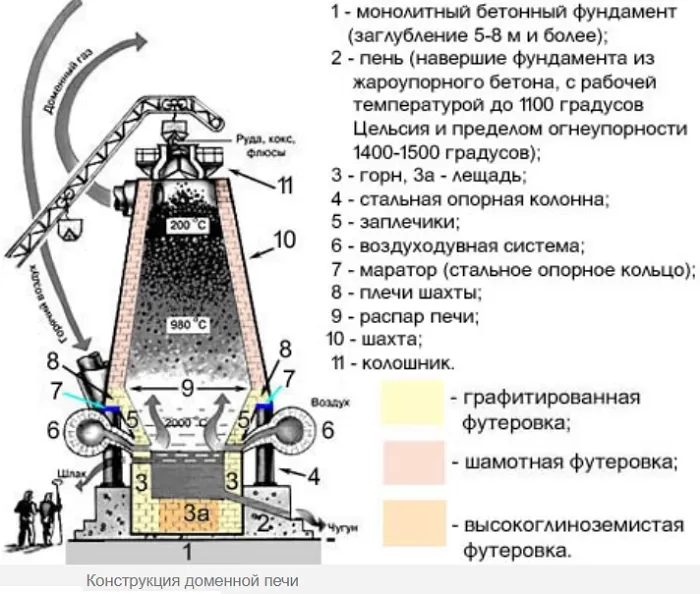

Чугун выплавляют из магнитного, красного, бурого железняка, на металлургических комбинатах, в специальных доменных печах. Топливом служит кокс, который частично могут заменять мазутом или газом.

Руда проходит предварительную подготовку, прежде чем попасть в доменную печь. Помимо руды и топлива, для плавки используют флюсы – известняки, необходимые для образования шлака и удаления серы из расплава.

Методы подготовки зависят от качества руды – это дробление, сортировка, окусковывание, обогащение и другие.

Пройдя все сложные процессы, руда превращается в шихту, которая непрерывно загружается в доменную печь.

Через фурмы в нижней части подается раскаленный воздух, обогащенный кислородом и природный газ, который сгорает под воздействием высоких температур, образуя диоксид кислорода. Поднимаясь выше, газ соединяется с кислородом и с еще не сгоревшим углеродом, преобразуясь в угарный газ СО. Он вступает в реакцию с оксидами железа, «отбирая» у них кислород.

В результате образуется почти чистый металл. Расплавленная чугунная масса стекает в горн. Несгораемые остатки также стекают вниз.

Готовый чугун сливают через определенные промежутки времени в специальные ковши.

Пока в печи идет процесс плавки, отверстие, через которое выпускают чугун, забивают специальной пробкой из тугоплавкой массы. Чтобы выпустить металл, в пробке пробивают отверстие. По специальным каналам в полу цеха поток расплавленного металла течет «красным сливом».

Жидкий шлак также выпускают из печи по другому каналу.

С каждой плавки берется проба. Металл заливают в специальную форму и делают анализ. Все процессы автоматизированы. За ними следят операторы.

А простому обывателю домна представляется гигантской пробиркой, в которой происходит «таинство» превращения железной руды в чугун.

Преимущества «железного литья»

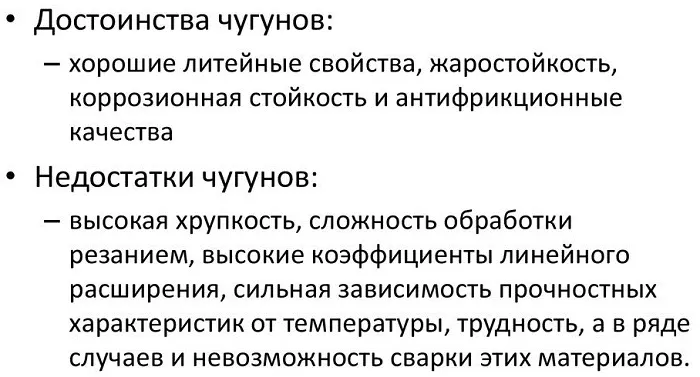

Чугуны, как и любые материалы, имеют определенные плюсы и минусы, при эксплуатации различной продукции из них – запчастей к автомобилям, деталей станков, сантехнического оборудования и других изделий.

Преимущества

- экологичность;

- способность сохранять температуру;

- высокая теплоотдача;

- устойчивость к перепадам температур;

- устойчивость к кислотам и щелочам;

- коррозионная устойчивость;

- некоторые виды – повышенной прочности, что позволяет сравнивать со сталью;

- износостойкость;

- долговечность.

Недостатки:

- хрупкость, при сборке следует соблюдать осторожность;

- большой вес изделий;

- ржавеет при длительном контакте с водой.

Основу черной металлургии в нашей стране составляет производство чугуна, стали и проката. Крупнейшим потребителем «железного литья» являются такие стратегически важные отрасли как металлообработка, машиностроение, строительство, транспорт, легкая промышленность, химическая и другие.

Железное литьё не сдает свои позиции и в производстве товаров народного потребления – чугунные котлы, сковородки, утятницы, ограды. Искусные мастера из этого металла создают самые настоящие произведения искусства – каминные решетки, ограды, скамейки, перила, украшая их ажурными чугунными кружевами.

Оцените статью:

Рейтинг: 0/5 – 0

голосов

Источник

Под понятием «чугун» может подразумеваться как конструкционный материал на основе железа, так и металлический сосуд, округлый горшок для приготовления пищи. Последний попадается редко. Современная посуда теснит.

Совсем устарело слово «чугунка». Так в XIX – начале XX века называли железную дорогу.

Что такое чугун

Это сплав железа и углерода с содержанием последнего от 2,14%. В идеальном случае. На деле помимо указанных всегда есть примеси и легирующие элементы. Так что разграничение «плавает».

В зависимости от содержания углерода относительно эвтектики выделяют разновидности металла. Эвтектика – состав сплава с минимальной температурой плавления.

Для чугуна содержание углерода ориентировочно составляет 4,3%. Почему «ориентировочно» – уже говорилось. Потому принято подразделять чугун на:

доэвтектический — 2,14 — 4,3% углерода;

эвтектический — 4,3% углерода;

заэвтектический — от 4,3 до 6,67% углерода.

Виды чугуна

В общепринятой классификации разделяют по форме содержащегося углерода.

Белый

Называется так из-за характерного окраса скола. Углерод C содержится в виде цементита (формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

В доэвтектических сплавах – в составе перлита и ледебурита. В эвтектических – в ледебурите. В заэвтектических – первичный цементит и ледебурит.

В исходном виде такой чугун практически не используется. Не поддается обработке инструментом из «быстрорежущей» стали. Только с насадками из карбидов (ВК), да и то с трудом.

Применяется в качестве сырья для получения ковкого.

Серый

Также именуется по оттенку на сколе. Содержит фракции графита различной формы. Осаждению углерода способствует добавка кремния.

Свойства и структура сильно зависят от условий остывания после кристаллизации.

Быстрое охлаждение даст преобладание перлита. Сплава феррита и карбида. Своеобразная «закалка» повысит прочность и твердость. И хрупкость, что не всегда приемлемо.

Щадящее остывание определяет рост содержания феррита. Сплава железа с оксидами, в основном с Fe2O3. Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Серый чугун удобен для литых конструкций. Отличается невысокой температурой отвердения, хорошей жидкотекучестью. Не склонен к образованию раковин.

При всем этом, углеродные вкрапления обуславливают низкую трещиностойкость. Материал уверенно воспринимает сжимающие усилия, но совершенно непригоден при растяжении/изгибе.

В маркировке указываются символы СЧ и предельная прочность в кг/мм2: СЧ25. Наиболее распространены чугуны с содержанием C ниже 3,7%.

Ковкий

Для изготовления белый чугун нагревают до нужной температуры, выдерживают достаточное время и медленно остужают («отжиг»). Процесс провоцирует процесс распада Fe3C с выделением графита и появление феррита.

По форме включения углерода не похожи на аналогичные в сером чугуне. Этим объясняется появление некоторой стойкости к разрыву и ударной вязкости.

Маркируется «КЧ» с добавлением допустимой прочности на растяжение в МПа х 10-1 и максимального относительного удлинения. Пример: КЧ 35-11.

Высокопрочный

Вид серого чугуна, только графитовые образования по форме напоминают шарики. Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

В результате ценные изначально свойства чугунов (стойкость к сжатию, удобство литья и т. д.) дополняются сравнимым со сталями пределом текучести при растяжении, появляется трещиностойкость, пластичность.

Маркируются аналогично ковким, но с обозначением «ВЧ».

Передельный

Используется как сырье для выплавки стали. Часто даже не покидает предприятия, где сделан.

Специальные

Выпуск таких марок невелик, до 2% от общего объема. Могут содержать значительное количество легирующих элементов. Предназначены для ограниченных целей и специфических условий. Распространены коррозионно и химически стойкие ферросплавы.

Одна из разновидностей – антифрикционный чугун. Используется для изготовления трущихся деталей. Легируется в первую очередь хромом. Также добавляются никель, титан, медь и прочие.

Отличается высокой твердостью (до HB 300) и низким коэффициентом трения (до 0,8 при отсутствии смазывающих эмульсий).

Базовые материалы: серый, ковкий и высокопрочный чугуны. Маркировки соответственно – АЧС, АЧК, АЧВ. Цифровые составляющие описаны выше.

Достоинства и недостатки материала

Стоит обсуждать в сравнении со сталью, хотя низкокачественная углеродистая сталь – тот же чугун по сути.

По некоторым параметрам (плотность, свойство магнититься, типичные химические реакции) ферросплавы практически идентичны. Существенны отличия в технологии использования.

Преимущества:

Умеренная стоимость. Насыщение углеродом – часть процесса выплавки из руды. Снижение его содержания неизбежно удорожает металл.

Превосходные литейные качества. Расплав текуч. С низкой усадкой при кристаллизации, что минимизирует дефекты. Относительно низкая температура плавления.

Изделия прочны, с твердой поверхностью, износостойки.

Используемые в машиностроении составы поддаются обработке резанием.

Долговечны. В том числе в сантехнических, канализационных деталях.

Ставшие ненужными элементы легко утилизировать. Любой пункт приема с руками оторвет.

Недостатки:

Из-за высокого содержания углерода хрупок. Мало пригоден для обработки давлением. Из отдельных марок получают кованые изделия отменного качества. Но это скорее работа штучная и в индустриальных масштабах нерентабельная.

Сварка допускается только в крайних случаях. Технология довольно сложна, велик риск возникновения дефектов.

Изделия всегда массивны. Не получится тонкостенная конструкция, так как не выдержит собственного веса и изготовить не удастся.

Легко окисляется во влажной среде. Насквозь не проржавеет из-за неизбежной монументальности, но вид приобретет неопрятный. Детали, расположенные на открытом воздухе, нуждаются в коррозионно стойком покрытии.

Производство чугуна

Зачатки черной металлургии человек освоили уже во II-ом тысячелетии до н. э. Для получения стали. Но доменные печи появились в Европе только в XIV – XV веках. Чугун был получен как побочный ненужный продукт.

Оценили, когда обратили внимание на выдающиеся литейные качества. Удобен для изготовления пушек-ядер, да и сталь из него получать удобнее.

До России технология осмысленно дошла в XVII веке. Случилось это при Петре I, когда искали материал для оружия.

В качестве сырья обычно используются железняки. Наибольший выход получается из магнитного и красного, обильно содержащие Fe.

Для поддержания температуры используется кокс. Воздух для горения подается принудительно. Флюс (известняк) предназначен для снабжения углекислым газом. Основная реакция:

.

Восстановленное Fe опускается в горн, где насыщается углеродом. Цикл работы печи – непрерывный.

Получение стали

Порядка 85% чугуна уходит на дальнейшее изготовление стали. Для выплавки используется мартеновская печь.

В процессе плавления загруженного сырья образуется значительная масса оксида FeO. По мере разогрева происходит реакция:

.

Лишний углерод удаляется.

Также используются электродуговые и индукционные печи.

Области применения

В связи с современной тенденцией максимального облегчения оборудования, чугун используют все меньше.

Но есть области, где он пока незаменим и рентабелен:

В машиностроении применяется для крупных корпусных деталей с незначительными нагрузками на растяжение. Станины для станкового оборудования, блоки цилиндров для двигателей внутреннего сгорания. Маховики, шкивы, шестерни, гидроцилиндры, корпуса редукторов, электродвигателей, поршни.

Сантехническая фурнитура, канализационные трубы.

Декоративные элементы: ограды, решетки, ворота.

Печи для домов, бань.

Источник

Люди научились получать чугун еще несколько веков назад, и по сей день он остается одним из наиболее востребованных материалов. Уникальные свойства чугуна позволяют использовать его в быту и в самых разных сферах деятельности. Так чем же примечателен этот металл, и почему он так популярен?

Общее описание

Чугунные сплавы, как и стальные, состоят из железа и углерода. Функция углерода, в данном случае, заключается в придании металлу твердости и прочности. Но в отличие от стали, содержащей не более 2% углерода, чугунные сплавы им более насыщены. Максимальное содержание углерода в чугуне может достигать 6%. Но на практике используются соединения, содержащие 3%-3,5% этого вещества.

Благодаря насыщению углеродом этот сплав обретает высокую прочность и твердость. Но эти же качества придают чугуну хрупкость. Чугунные изделия не выдерживают ударных нагрузок. При ударах они трескаются. Поэтому этот металл не поддается никаким видам обработки, кроме литья. Все изделия, включая детали для машин, посуду и предметы интерьера, отливаются.

Виды сплавов

Углерод в чугунах может содержаться в двух видах:

- в виде цементита – химического соединения;

- в виде графита – природного минерала, являющегося аналогом углерода.

Цементит придает сплаву белый цвет, а графит – серый. За счет такой особенности выделяют две разновидности чугунов – белый и серый. Серый чугун содержит крупные включения графита, которые значительно повышают его хрупкость.

Применение белой разновидности очень ограничено. Из-за чрезмерной твердости и хрупкости он плохо поддается резке. Поэтому чаще всего его используют для создания поверхностного слоя, требующего повышенной твердости. Также из белого чугунного соединения отливают шары, предназначенные для перемалывания промышленного сырья.

Графит добавляет материалу пластичности. Но серая разновидность содержит больше вредных примесей в виде серы и фосфора, от которых не удается избавиться в процессе производства.

С целью повышения пластичности чугуна и снижения его хрупкости в сплавы добавляют магний и церий. С помощью эти веществ удается изменить форму графита и, соответственно, устранить хрупкость металла. В результате производители получают высокопрочный чугун, качество которого не уступает стали.

Также современные методы производства позволяют получить ковкий чугун и легированный. Название первой модификации не указывает на возможность обработки металла методом ковки. Оно лишь указывает на высокую прочность, пластичность и вязкость сплава.

Легирующие соединения обладают улучшенными свойствами, так как в их состав вводятся легирующие компоненты, оказывающие положительное влияние на структуру, форму и размеры включений углерода.

Химический состав

Химической формулы чугуна не существует, так как это не отдельное вещество, а сплав двух и более веществ. В состав чугуна входят следующие компоненты:

- железо (Fe) – основа сплава;

- углерод (C);

- кремний (Si);

- марганец (Mn);

- фосфор (P);

- сера (S);

- хром (Cr);

- никель (Ni);

- молибден (Mo).

Железо и углерод – это основные компоненты сплава.

Кремний – второй по важности элемент после углерода. Он увеличивает жидкотекучесть, делая материал более мягким. За счет добавления кремния удается улучшить его литейные качества. Марганец повышает прочность сплава.

Сера и фосфор – вредные примеси, от которых не удается избавиться в процессе производства. Увеличение содержания серы и фосфора ухудшает жидкотекучесть металла и приводит к образованию трещин в отливках.

Остальные компоненты добавляются с целью придания металлу большей прочности, износостойкости, жаропрочности. Они повышают устойчивость материала к сухой и влажной коррозии, а также к воздействию агрессивных сред.

Количество легирующих компонентов определяет степень легированности чугуна. В зависимости от этих показателей выделяют следующие виды чугунных сплавов:

- низколегированные, в которых содержится не более 2,5% дополнительных компонентов;

- среднелегированные (не более 10%);

- высоколегированные (более 10%).

Хотя стоимость легированных чугунных соединений значительно ниже, чем у нержавеющих сталей, изделия из них получаются прочными и качественными.

Физико-механические свойства

| Плотность чугуна | 6,6-7,8 г/см3 |

| Температура плавления | 1200°С |

| Удельная теплоемкость | 500 Дж/кг |

| Теплопроводность | 58 Вт (м*К) |

| Термический коэффициент линейного расширения | 10,4 |

| Твердость | 7,5 баллов по шкале Мооса |

| Модуль упругости | От 8000 для серых типов От 17000 для высокопрочных |

| Предел прочности при растяжении | 370-630 Н/мм2 |

| Ударная вязкость | 0,01-0,04 МДж/м |

Улучшение физических свойств чугуна достигается за счет добавления ванадия и молибдена. Увеличить прочность позволяют марганец и кремний. Хотя количество каждой примеси в сплаве не превышает 1%, за счет их добавления удается увеличить вязкость сплава, уменьшив его хрупкость.

Плотность чугуна в кг/м3 колеблется в пределах 6600-7800. То есть он легче стали, но значительно прочнее. Этот фактор объясняется его твердостью, которая всего на 2,5 балла ниже, чем у алмаза.

Тепловые свойства

Свойства чугуна при нагревании изменяются. Тепловые характеристики зависят от состава сплава. Показатель теплоемкости зависит от наличия легирующих компонентов, а также интенсивности нагрева материала – чем она выше, тем больше теплоемкость. Удельная теплоемкость чугуна соответствует следующим значениям:

- в твердом состоянии – 1 кал/см3;

- в расплавленном виде – 1,5 кал/см3.

Теплопроводность определяет, насколько материал способен проводить тепло. Значение этого показателя зависит не только от того, какие компоненты входят в состав чугуна в процентах, но и от структуры самого сплава. Для твердого материала он гораздо выше, чем для расплавленного, и варьируется в пределах 0,08-0,13 кал/см3.

Гидродинамические свойства

В зависимости от того, сколько углерода в чугуне, его вязкость может снижаться или увеличиваться. Уменьшить показатели вязкости удается за счет увеличения процентного содержания марганца, уменьшения части серы и добавления компонентов неметаллического происхождения. Вязкость увеличивается, когда температура сплава переходит в точку затвердевания.

Химические свойства

К химическим свойствам относятся способность металла к окислению и его способность сопротивляться коррозии. Для определения каждого из этих показателей огромное значение имеет то, из чего состоит чугун.

Его окисление происходит под действием кислорода и углекислого газа. Уменьшить процесс окисления при заливке сплава позволяет обработка соединениями, содержащими литий.

Степень окисления имеет огромное значение в процессе сцепление металла с грунтом. В этот момент на поверхности металла образуется окисная пленка. А при значительной степени окисления образуется легкоотделяемый слой окалины, который значительно ухудшает сцепление.

Процесс окисления чугунных соединений с шаровидным графитом происходит по-другому. Образующаяся на его поверхности пленка полностью изолирует в металлической основе включения водорода друг от друга и прекращает доступ окислителя вовнутрь сплава.

Чугун подвержен избирательной коррозии (графитации), при которой частично удаляются основные металлические фазы, а на их месте остаются графит, феррит и губчатая масса. При этом получившийся графитный слой впоследствии препятствует дальнейшей коррозии.

Степень сопротивления коррозии зависит от химического состава чугуна. Легирующие компоненты оказывают положительное влияние на структуру сплава и способны повышать сопротивляемость к коррозии. Процентное содержание углерода в чугуне не оказывает влияния на его коррозийную стойкость.

В таблице приведены примерные сведения о скорости коррозии чугуна в разных агрессивных средах.

| Воздействующая среда | Потеря веса, г/м2 в день | |

| Нержавеющий чугун | Серый чугун | |

| Соляные и щелочные растворы | до 3,85 | 23,33-97,23 |

| Кислоты | до 531 | 1,11-675 |

| Вода | до 18,04 | 0,17-13,05 |

Источник