Какие бывают физико механические свойства

Чтобы оценить эксплуатационные свойства изделий и определить физические и механические характеристики материалов, используются различные инструкции, ГОСТы и другие регламентирующие и рекомендательные документы. Рекомендуются и методы испытаний на разрушение целой серии изделий или однотипных образцов материала. Это не слишком экономичный метод, но эффективный.

Определение характеристик

Основные характеристики механических свойств материалов следующие.

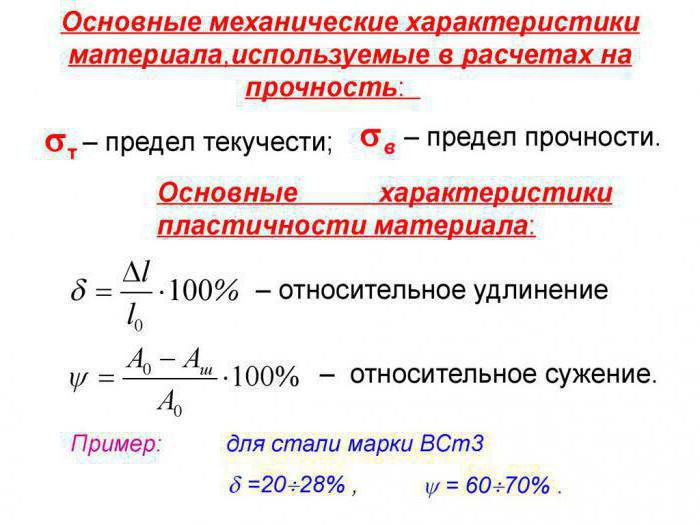

1. Временное сопротивление или предел прочности – та сила напряжения, которая зафиксирована при наибольшей нагрузке перед разрушением образца. Механические характеристики прочности и пластичности материалов описывают свойства твёрдых тел сопротивляться необратимым изменениям формы и разрушению под влиянием внешних нагрузок.

2. Условным пределом текучести называется напряжение, когда остаточная деформация достигнет 0,2% длины образца. Это наименьшее напряжение в то время, как образец продолжает деформироваться без заметного увеличения нагрузок.

3. Пределом длительной прочности называют наибольшее напряжение, при данной температуре вызывающее в течение определённого времени разрушение образца. Определение механических характеристик материалов ориентируется на предельные единицы длительной прочности – разрушение происходит при 7 000 градусах по Цельсию за 100 часов.

4. Условным пределом ползучести называется напряжение, вызывающее при данной температуре за определённое время в образце заданное удлинение, а также скорость ползучести. Пределом считается деформация металла за 100 часов при 7 000 градусах по Цельсию на 0,2%. Ползучестью называется определённая скорость деформации металлов при постоянном нагружении и высокой температуре в течение длительного времени. Жаропрочность – это сопротивление материала разрушению и ползучести.

5. Пределом выносливости называют наибольшее значение напряжения цикла, когда усталостного разрушения не происходит. Число циклов нагружения может быть заданное или произвольное, в зависимости от того, как запланированы механические испытания материалов. Механические характеристики включают в себя усталость и выносливость материала. Под действием нагрузок в цикле накапливаются повреждения, образуются трещины, приводящие к разрушению. Это усталость. А свойство сопротивления усталости – выносливость.

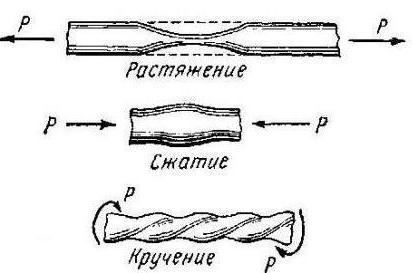

Растяжение и сжатие

Материалы, которые применяются в инженерной практике, разделяются на две группы. Первая – пластичные, для разрушения которых должны появиться значительные остаточные деформации, вторая – хрупкие, разрушающиеся при очень малых деформациях. Естественно, такое деление весьма условно, потому что каждый материал в зависимости от создаваемых условий может повести себя и как хрупкий, и как пластичный. Это зависит от характера состояния напряжения, от температуры, от скорости деформирования и других факторов.

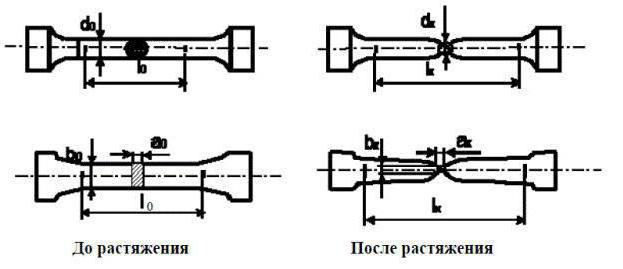

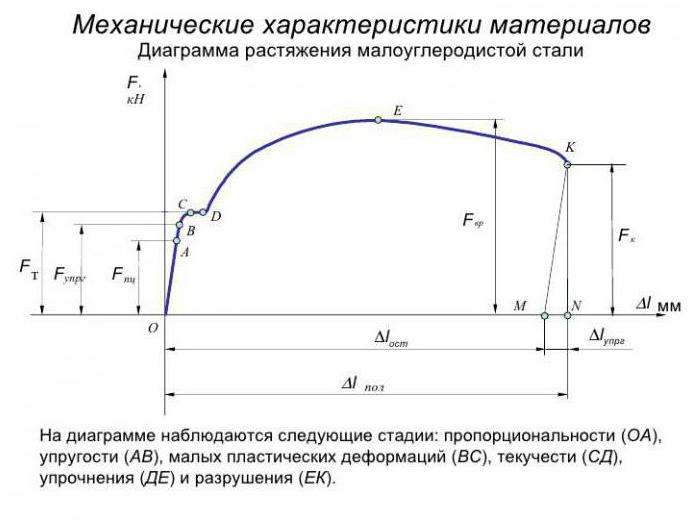

Механические характеристики материалов при растяжении и сжатии красноречивы и у пластичных, и у хрупких. Например, малоуглеродистую сталь испытывают растяжением, а чугун – сжатием. Чугун – хрупкий, сталь – пластична. Хрупкие материалы имеют большую сопротивляемость при сжатии, при деформации растяжения – хуже. Пластичные имеют примерно одинаковые механические характеристики материалов при сжатии и растяжении. Однако определяется их порог всё-таки растяжением. Именно этими способами можно более точно узнать механические характеристики материалов. Диаграмма растяжения и сжатия представлена в иллюстрациях к данной статье.

Хрупкость и пластичность

Что же такое пластичность и хрупкость? Первое – это способность не разрушаться, получая остаточные деформации в больших количествах. Такое свойство является решающим для важнейших технологических операций. Изгиб, волочение, вытяжка, штамповка и многие другие операции зависят от характеристик пластичности. К пластичным материалам относятся отожжённая медь, латунь, алюминий, малоуглеродистая сталь, золото и тому подобные. Гораздо менее пластичны бронза и дюраль. Совсем слабо пластичны почти все легированные стали.

Характеристики прочности пластичных материалов сопоставляют с пределом текучести, о котором будет сказано ниже. На свойства хрупкости и пластичности большое влияние оказывают температура и скорость нагружения. Быстрое натяжение придаёт материалу хрупкость, а медленное – пластичность. Например, стекло – материал хрупкий, но оно выдерживает длительное воздействие нагрузки, если температура нормальная, то есть показывает свойства пластичности. А малоуглеродистая сталь пластична, однако при ударной резкой нагрузке проявляется как материал хрупкий.

Метод колебаний

Физико-механические характеристики материалов определяются возбуждением продольных, изгибных, крутильных и других, ещё более сложных видов колебаний а зависимости от размеров образцов, форм, типов приёмника и возбудителя, способов крепления и схем приложения динамических нагрузок. Крупногабаритные изделия тоже подлежат испытаниям с помощью данного метода, если существенно изменить методику применения в способах приложения нагрузки, возбуждения колебаний и регистрации их. Этим же методом определяются механические характеристики материалов, когда нужно оценить жёсткость крупногабаритных конструкций. Однако при локальном определении в изделии характеристик материала этот способ не используется. Практическое применение методики возможно только тогда, когда известны геометрические размеры и плотность, когда возможно закрепление изделия на опорах, а на самом изделии – преобразователей, нужны определённые температурные условия и т.д.

Например, при смене температурных режимов происходит то или иное изменение, механические характеристики материалов при нагревании становятся другими. Практически все тела в этих условиях расширяются, что влияет на их структуру. Любое тело имеет те или иные механические характеристики материалов, из которых оно состоит. Если по всем направлениям эти характеристики не изменяются и остаются одинаковыми, такое тело называют изотропным. Если же физико-механические характеристики материалов изменяются – анизотропным. Последнее является характерной чертой практически всех материалов, просто в разной степени. Но есть, например, стали, где анизотропность весьма незначительна. Наиболее ярко она выражена в таких естественных материалах, как дерево. В производственных условиях определяют механические характеристики материалов посредством контроля качества, где используются различные ГОСТЫ. Оценка неоднородности получается из статистической обработки, когда суммируются результаты испытаний. Образцы должны быть многочисленными и вырезанными из конкретной конструкции. Такой способ получения технологических характеристик считается довольно трудоёмким.

Акустический метод

Акустических методов для того, чтобы определить механические свойства материалов и их характеристики, достаточно много, и все они отличаются способами ввода, приёма и регистрации колебаний в синусоидальном и импульсном режимах. Используются акустические методы при исследовании, например, строительных материалов, их толщины и напряжённости состояния, при дефектоскопии. Механические характеристики конструкционных материалов также определяются с помощью акустических методов. Сейчас уже разрабатываются и серийно выпускаются многочисленные разнообразные электронные акустические приборы, которые позволяют регистрировать упругие волны, параметры их распространения как в синусоидальном, так и в импульсном режиме. На их основе определяются механические характеристики прочности материалов. Если используются упругие колебания малой интенсивности, этот метод становится абсолютно безопасным.

Недостатком акустического метода является необходимость акустического контакта, который далеко не всегда возможен. Поэтому работы эти не слишком производительны, если нужно срочно получить механические характеристики прочности материалов. Огромное влияние на результат оказывает состояние поверхности, геометрические формы и размеры исследуемого изделия, а также среда, где проводятся испытания. Чтобы преодолеть эти сложности, конкретную задачу нужно решать строго определённым акустическим методом или, напротив, использовать их сразу несколько, это зависит от конкретной ситуации. Например, стеклопластики хорошо поддаются такому исследованию, поскольку хорошая скорость распространения упругих волн, а потому широко используется сквозное прозвучивание, когда приёмник и излучатель располагаются на противоположных поверхностях образца.

Дефектоскопия

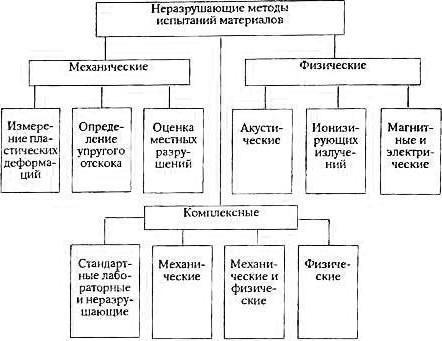

Методы дефектоскопии применяются для контроля за качеством материалов в различных областях промышленности. Бывают неразрушающие и разрушающие методы. К неразрушающим относятся следующие.

1. Для определения трещин на поверхностях и непроваров применяется магнитная дефектоскопия. Участки, которые имеют такие дефекты, характеризуются полями рассеивания. Обнаружить их можно специальными приборами или же просто наложить слой магнитного порошка на всю поверхность. На местах дефектов расположение порошка будет меняться уже при наложении.

2. Дефектоскопия проводится и с помощью ультразвука. Направленный луч будет по-разному отражаться (рассеиваться), если даже глубоко внутри образца имеются какие-нибудь несплошности.

3. Дефекты в материале хорошо показывает радиационный метод исследования, основанный на разнице в поглощении излучения средой различной плотности. Используется гамма-дефектоскопия и рентген.

4. Химическая дефектоскопия. Если поверхность протравить слабым раствором азотной, соляной кислоты или их смесью (царская водка), то в местах, где есть дефекты, проявляется сеточка в виде чёрных полосок. Можно применить метод, при котором снимаются серные отпечатки. В местах, где материал неоднороден, сера должна менять цвет.

Разрушающие методы

Разрушающие методы здесь уже частично разобраны. Образцы испытывают на изгиб, сжатие, растяжение, то есть применяются статические разрушающие методы. Если же изделие испытывают переменными циклическими нагрузками на ударный изгиб – определяются динамические свойства. Макроскопические методы рисуют общую картину строения материала и в больших объёмах. Для такого исследования нужны специально шлифованные образцы, которые подвергаются травлению. Так, можно выявить форму и расположение зёрен, например, в стали, наличие кристаллов с деформацией, волокона, раковины, пузыри, трещины и прочие неоднородности сплава.

Микроскопическими методами изучается микроструктура и выявляются мельчайшие пороки. Образцы таким же образом предварительно шлифуют, полируют и потом подвергают травлению. Дальнейшее испытание предполагает использование электрических и оптических микроскопов и рентгеноструктурного анализа. Основой этого метода служит интерференция лучей, которые рассеиваются атомами вещества. Контролируется характеристика материала с помощью анализа рентгенограммы. Механические характеристики материалов определяют их прочность, что является главным для построения конструкций надёжных и безопасных в эксплуатации. Поэтому материал проверяется тщательно и разными методами во всех состояниях, какие он способен принять, не потеряв высокий уровень механических характеристик.

Методы контроля

Для проведения неразрушающего контроля за характеристиками материалов большое значение имеет правильный выбор эффективных методов. Наиболее точны и интересны в этом плане методы дефектоскопии – контроль дефектов. Здесь необходимо знать и понимать различия между способами реализации методов дефектоскопии и методов определения физико-механических характеристик, поскольку они принципиально отличаются друг от друга. Если последние основываются на контроле физических параметров и последующей их корреляции с механическими характеристиками материала, то дефектоскопия зиждется на прямом преобразовании излучения, которое отражается от дефекта или проходит контролируемую среду.

Лучше всего, конечно, контроль комплексный. Комплексность заключается в определении оптимальных физических параметров, по которым можно выявить прочностные и прочие физико-механические характеристики образца. А также одновременно разрабатывается и затем осуществляется оптимальный комплекс средств контроля над дефектами структуры. И, наконец, появляется интегральная оценка данного материала: определяется его работоспособность по целому комплексу параметров, которые помогли определить неразрушающие методы.

Механические испытания

С помощью таких испытаний проверяются и оцениваются механические свойства материалов. Этот вид контроля появился очень давно, но до сих пор не потерял своей актуальности. Даже современные высокотехнологичные материалы потребители достаточно часто и ожесточённо критикуют. А это говорит о том, что экспертизы должны проводиться тщательнее. Как уже было сказано, механические испытания можно подразделить на два вида: статические и динамические. Первые проверяют изделие или образец на кручение, растяжение, сжатие, изгиб, а вторые – на твёрдость и на ударную вязкость. Современное оборудование помогает выполнять эти не слишком простые процедуры качественно и выявлять все эксплуатацонные свойства данного материала.

Испытанием на растяжение можно выявить сопротивляемость материала к воздействию приложенного постоянного или возрастающего растягивающего напряжения. Метод старый, испытанный и понятный, используемый очень давно и до сих пор широко. Образец растягивается вдоль по продольной оси посредством приспособления в испытательной машине. Скорость растяжения образца постоянная, нагрузка измеряется специальным датчиком. Одновременно контролируется удлинение, а также соответствие его прилагаемой нагрузке. Результаты таких испытаний чрезвычайно полезны, если нужно содавать новые конструкции, поскольку пока никто не знает, как они себя поведут под нагрузкой. Подсказать может только выявление всех параметров упругости материала. Максимальное напряжение – предел текучести выносит определение максимальной нагрузки, которую данный материал может выдержать. Это поможет вычислить запас прочности.

Испытание твёрдости

Жёсткость материала рассчитывается по модулю упругости. Сочетание текучести и твёрдости помогает определить упругость материала. Если в технологическом процессе присутствуют такие операции, как протяжка, прокатка, прессование, то величину возможной пластической деформации знать просто необходимо. При высокой пластичности материал сможет принять любую форму при соответствующей нагрузке. Методом выявления запаса прочности может служить также и испытание на сжатие. Особенно если материал является хрупким.

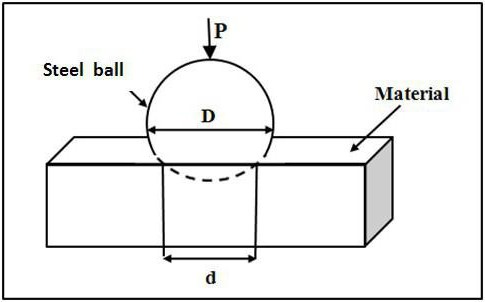

Твёрдость испытывают с помощью идентора, который выполнен из гораздо более твёрдого материала. Чаще всего это испытание проводится по методу Бринеля (вдавливается шарик), Виккерса (идентер в форме пирамидки) или Роквелла (используется конус). В поверхность материала вдавливается идентор с определённой силой в определённый период времени, а потом изучается оставшийся на образце отпечаток. Есть и другие достаточно широко применяемые испытания: на ударную прочность, например, когда оценивается сопротивление материала в момент приложения нагрузки.

Источник

В результате изучения данной главы студент должен:

знать

- • ключевые понятия и определения, относящиеся к физико-механическим свойствам конструкционных строительных материалов;

- • возможности современных конструкционных строительных материалов;

- • достоинства и недостатки основных строительных конструкционных материалов;

уметь

- • выбирать соответствующие строительные конструкции для проектирования и возведения зданий и сооружений различного назначения;

- • использовать в реальном проектировании знание физико-механических свойств конструкционных материалов строительных конструкций;

- • обследовать состояние сооружений и конструкций;

владеть

- • навыками контроля качества строительных конструкций различных типов;

- • информацией об основных физико-механических свойствах каменных, бетонных, железобетонных, деревянных и пластмассовых материалов.

Физико-механические характеристики, используемые для оценки материалов

Любая строительная конструкция, как и все сооружение или здание в целом, должна быть рассчитана на прочность, жесткость и устойчивость, что невозможно сделать, если неизвестны упругие (физические) и механические характеристики материала конструкции. Эти характеристики определяются только экспериментальными методами и приводятся в соответствующих таблицах в справочниках, СНИПах и других нормативных документах.

Величины Е – модуль продольной упругости материала (модуль Юнга), G – модуль сдвига и v – коэффициент Пуассона (коэффициент поперечной деформации) называют упругими постоянными или упругими характеристиками материалов. Е и G имеют размерность напряжения (Па). Эти три упругие характеристики определяют основные физические свойства конструкционных материалов. Физические свойства – это свойства материала, зависящие от внутреннего строения вещества, его атомно-электронной структуры. К физическим характеристикам, помимо уже указанных E, G и V, относят также плотность, тепло- и электропроводность, коэффициент температурного линейного расширения, теплоемкость, температуру плавления.

Конструкционные строительные материалы включают в себя множество различных материалов, применяемых для изготовления деталей конструкций, зданий, мостов, дорог, а также других бесчисленных сооружений и технических изделий. Возможность создания какой-либо конструкции и ее работоспособность зависят от наличия материалов с подходящими физико-механическими свойствами. В распоряжении конструктора имеется широкий спектр материалов: чугуны, стали, сплавы цветных металлов, керамические, каменные материалы, бетон, железобетон, стекло, древесина, полимеры и т.д.

Модуль продольной упругости материала Е и коэффициент Пуассона V определяются экспериментальным путем с использованием формул

где N – нормальная сила в центрально-растянутом образце; l – длина образца; Δl – абсолютное удлинение образца; А – площадь поперечного сечения образца до деформации; ztr – относительная поперечная деформация; ε = Δl/l – относительная продольная деформация. Модуль сдвига G может быть вычислен по формуле

Постоянные E, G, ν и плотность р для некоторых конструкционных материалов приведены в табл. 2.1. При нагреве материала модуль продольной упругости уменьшается, а коэффициент Пуассона увеличивается.

Плотность материала – степень заполнения объема материала твердым веществом, из которого состоит данный материал. Плотность выражается отношением объемного веса к удельному весу.

Основные механические характеристики конструкционных материалов также определяются экспериментальным путем. Для пластических материалов это σpr – предел пропорциональности, σу – предел текучести, σut – предел прочности; для хрупких материа-

Таблица 2.1

Плотность, модуль упругости, модуль сдвига и коэффициент Пуассона некоторых материалов

Материал | Плотность r, кг/м3 | Модули упругости Е, Eb, E0, МПа | Модуль сдвига G, МПа | Коэффициент Пуассона v |

Сталь | 7850 | 2,06•105 | 0,78•105 | 0,33 |

Чугун марок: СЧ15 | 7200 | 0,83•105 | 0,45•105 | 0,23-0,27 |

СЧ20, СЧ25, СЧ30 | 0,98•105 | |||

Алюминий | 2500-2700 | 0,63•105 | 2,6•104 | 0,32-0,36 |

Дюралюминий | 2600-2800 | 0,7•105 | 3,6•104 | |

Медь: холоднотянутая | 8300- 8900 | 1,3•105 | 4,9•104 | 0,31-0,34 |

прокат | 1,08•105 | 3,9•104 | ||

литье | 0,82•105 | – | ||

Цинк (прокат) | 6900-7300 | 0,82•105 | 2,2•104 | 0,27 |

Свинец | 11 300 | 0,17•105 | 0,7•104 | 0,42 |

Титан | 4500 | 1,12•105 | ||

Сосна воздушносухая: вдоль волокон | 310-760 | 0,1•105 | 0,55•105 | 0,018 |

поперек волокон | (0,5÷1)•105 | 0,45 | ||

Дуб | 690-1030 | (1,0÷1,1)•105 | – | – |

Бетон тяжелый естественного твердения класса: В 20 | 2200-2500 | 27,0•105 | 0,4Eb | 0,17-0,2 |

В 30 | 32,5•05 | |||

В 50 | 39,0•105 | |||

Известняк плотный | 2000-2600 | 0,42•105 | – | 0,11 |

Мрамор | 2500-2800 | 0,56•105 | (0.14-0,44)•105 | |

Гранит | 2500-2800 | 0,49•105 | (0.14-0,44)•105 | |

Уголь | 800-950 | 0,62•101 | – | |

Кладка сплошная: из глиняного кирпича | 1800 | 0,28•104 | – | – |

известняка | 1800 | 6•103 | ||

гранита | – | 9,8•103 | ||

Стекло | 2700 | 0,56•105 | 2,2•104 | 0,25 |

Текстолит | 1300-1400 | (0,06-0,1)•105 | 2,5•105 | – |

Каучук | 910-930 | 8 | 2,72 | 0,47 |

Стеклотекстолит КАСТ-В: по основе | 1600-1800 | 2,12•104 | 4•103 | – |

перпендикулярно слоям | 0,4•101 | – | ||

Полиэтилен: ПЭНД | 65-940 | 450-500 | – | – |

ПЭВД | 25-910 | 130-160 | ||

Полимербетон | 2300 | (0,18÷0,2)•105 | – | – |

лов – это  – предел прочности на растяжение,

– предел прочности на растяжение,  – предел прочности на сжатие. Предел текучести (физический) – это напряжение, при котором деформации растут без заметного увеличения нагрузки. Некоторые материалы не имеют четкой площадки текучести. Для них используется условный предел текучести: напряжение, при котором остаточное удлинение образца достигает

– предел прочности на сжатие. Предел текучести (физический) – это напряжение, при котором деформации растут без заметного увеличения нагрузки. Некоторые материалы не имеют четкой площадки текучести. Для них используется условный предел текучести: напряжение, при котором остаточное удлинение образца достигает  В табл. 2.2 приведены ориентировочные значения прочностных характеристик для некоторых конструкционных материалов.

В табл. 2.2 приведены ориентировочные значения прочностных характеристик для некоторых конструкционных материалов.

Пластичность – свойство материала получать значительные остаточные деформации, не разрушаясь. Хрупкость – свойство материала разрушаться при незначительных остаточных деформациях.

Таблица 2.2

Прочностные характеристики конструкционных материалов

Материал | Предел текучести σу, МПа | Предел прочности, МПа | |

σut | σuc | ||

Сталь малоуглеродистая | 220-250 | 360-400 | |

Сталь низколегированная | 300-350 | 400-500 | |

Алюминиевые сплавы | – | 230-450 | |

Чугун | – | 120-300 | 500-1200 |

Бетон | – | 1-4 | 30-80 |

Высокопрочный бетон | – | – | 150-700 |

Кирпич | – | 1-3 | 7,5-30 |

Гранит | – | – | 120-260 |

Мрамор | – | – | 100-180 |

Сосна вдоль волокон | – | 70-80 | 30-40 |

Сосна поперек волокон | – | – | 5-20 |

Полиэтилен | – | 6,5 | – |

Текстолит | – | 85-100 | 130-250 |

Помимо указанных выше основных физико-механических свойств строительных материалов, часто необходимо также знать дополнительные свойства материалов, особенно хрупких.

Водопоглощение материала В – свойство материалов впитывать и удерживать в себе воду. Характеризуется степенью заполнения объема материала водой, т.е. отношением в процентах веса воды, поглощенной в установленный срок полностью погруженным в воду образцом при атмосферном давлении, к весу образца, высушенного до постоянного веса (при температуре 110°С). Водопоглощение определяется по разности между весом  материала, насыщенного водой, и весом G сухого образца:

материала, насыщенного водой, и весом G сухого образца:

Влажность материала – это весовое содержание воды в материале в процентах.

Водопроницаемость материала – способность материалов пропускать воду иод давлением. Величина водопроницаемости измеряется количеством воды, прошедшим через 1 см2 образца материала в течение 1 ч при постоянном давлении. Особо плотные материалы (битум, стекло, сталь) или материалы с замкнутыми мелкими порами (толстый слой бетона специального состава) практически водонепроницаемы.

Морозостойкость материала – способность насыщенного водой материала или изделия выдерживать многократное попеременное замораживание в воздушной среде и оттаивание в воде без заметных признаков разрушения и значительного снижения прочности (не более 20–25%). От морозостойкости зависит долговечность строительных материалов и сооружений из них.

Теплопроводность материала – свойство материала передавать через свою толщу от одной поверхности к другой тепловой поток при наличии разности температур на ограничивающих его поверхностях. Показателем теплопроводности материала является коэффициент теплопроводности – величина, равная количеству тепла (в ккал), которое проходит в течение 1 ч через слой материала толщиной 1 м и площадью 1 м2, ограниченного параллельными плоскостями, при разности температур противоположных плоскостей 1°С.

Огнестойкость материала – способность материала выдерживать без разрушения действие высоких температур и воды в условиях пожара. По степени огнестойкости строительные материалы делятся на три категории: несгораемые материалы (гранит, бетон, кирпич, сталь); трудносгораемые материалы (фибролит, асфальтовый бетон); сгораемые материалы, которые под действием огня воспламеняются, горят открытым пламенем и продолжают гореть или тлеть после удаления источника огня (органические материалы).

Твердость материала – способность материала сопротивляться прониканию в него другого, более твердого материала. Твердость материалов не всегда соответствует их прочности. Так, древесина многих пород имеет высокую прочность при растяжении и сжатии, но твердость ее очень мала (мягкий материал). Твердость металлов, древесины и бетона определяется вдавливанием в них под постоянной нагрузкой стального шарика; диаметр отпечатка шарика и служит показателем твердости.

Истираемость материала выражается величиной потери первоначального веса, отнесенной к 1 см2 площади истирания. Истираемость зависит от твердости материала. Это свойство важно для материалов, применяемых для устройства полов, ступеней, тротуаров, дорог.

Источник