Что такое перегонка нефти какие продукты получают перегонкой нефти

Нефть представляет собой полезное ископаемое, имеющее консистенцию маслянистой жидкости. Данное горючее вещество в основном имеет черный цвет, но это зависит от района его добычи. Рассматривая нефть с химической точки зрения, можно сказать, что это вещество является сложной смесью углеводородов, в которой также присутствуют такие примеси соединений, как сера, азот и пр. Запах жидкости зависит от содержания в ее составе сернистых соединений и ароматических углеводородов. Нефть использовали в различных целях, но только в прошлом веке начала использоваться прямая перегонка нефти, она стала главным сырьем для изготовления топлива и множества органичных составов.

Состав нефти

Впервые изучением нефти в XIX веке начал заниматься Карл Шорлеммер, который являлся известным немецким химиком. В ходе проведения исследований вещества он обнаружил в нем простейшие углеводороды бутан (С4Н10), гексан (С6Н14) и пентан (С5Н12). Спустя некоторое время российский ученый В. В. Марковников в процессе исследования обнаружил в нефти достаточное количество циклических насыщенных углеводородов — циклопентана (С5Н10) и циклогексана (С6Н12).

На сегодняшний день установлено, что нефть и нефтепродукты соответственно имеют в своем составе более одной тысячи различных веществ, но некоторые из них представлены в малом количестве. Стоит отметить, что в данном веществе содержатся алициклические, насыщенные, ненасыщенные и ароматические углеводороды, имеющие разнообразное строение. В состав нефти также могут входить соединения азота, серы, а также кислородсодержащие соединения (фенолы и кислоты).

Перегонка нефти

В настоящее время технология переработки нефти включает в себя такие процессы: однократная перегонка нефти и ратификация смесей. К ней часто применяются обобщенные наименования.

В процессе разделения нефти путем перегонки и ратификации получают фракции и дистилляты. Они выкипают при определенных температурах и представляют собой довольно сложные смеси. При этом отдельные фракции нефти в некоторых случаях состоят из небольшого количества компонентов, значительно различающихся температурами кипения. По этой причине смеси могут классифицироваться на дискретные, непрерывные и дискретно-непрерывные.

Продукты переработки нефти

К продуктам переработки относится парафин, вазелин, церезин, различные масла и прочие вещества с выраженными водоотталкивающими свойствами. Благодаря данной особенности их применяют для изготовления чистящих средств и кремов.

Так называемая первичная перегонка нефти выполняется благодаря естественному напору подземных вод, которые располагаются под нефтяной залежью. Под давлением нефть будет поднята на поверхность с глубины. Ускорить процедуру можно с применением насосов. Данная процедура позволяет добыть около 25-30% нефти. Для вторичной добычи в нефтяной пласт в основном накачивают воду или же нагнетают диоксид углерода. В результате этих действий на поверхность можно вытеснить еще примерно 35% вещества.

В процессе первичной перегонки нефти и вторичной термической переработки выделяются продукты перегонки нефти, в которых содержится сероводород. В значительной степени это зависит от условий предварительной сепарации нефти, а также эксплуатируемых месторождений. Содержание в составе нефти сероводорода является важным показателем, определяющим множество факторов.

Методы переработки нефти. Фракционная перегонка

Главным методом переработки является фракционная перегонка нефти. Данная процедура подразумевает разделение вещества на фракции, которые отличаются по составу. Дистилляция основана на различии в температурах кипения компонентов нефти.

Фракция представляет собой химическую часть вещества с одинаковыми физическими и химическими свойствами, которая выделяется в процессе перегонки.

Прямая перегонка представляет собой физический метод переработки нефти с применением атмосферно-вакуумной установки.

Принцип работы атмосферно-вакуумной установки

В специальной трубчатой печи происходит нагрев нефти при температуре 350°С. В результате этой процедуры образуется смесь жидкого остатка и паров вещества, которая поступает в ректификационную колонну с теплообменниками.

Далее соблюдается схема перегонки нефти, которая предусматривает осуществление в ректификационной колонне разделения паров нефти на фракции, которые составляют собой различные нефтепродукты. При этом температура их кипения имеет различия в несколько градусов.

Тяжелые фракции вещества поступают в устройство в жидкой фазе. Они отделяются от паров в нижней ее части и в виде мазута отводятся из нее.

Применяются следующие способы перегонки нефти для получения топлива в зависимости от химического состава нефти. В первом случае отбирают авиационные бензины в интервале температур кипения от 40 до 150°С, а также керосин для производства реактивного топлива – от 150 до 300°С. Во втором случае добывают автомобильные бензины при температуре кипения от 40 до 200°С, а дизельные топлива – от 200 до 350°С.

Мазут, который остается после отгона топливных фракций, применяют для образования крекинг-бензинов и масел. Углеводороды, имеющие температуру кипения меньше 40°С, используются в качестве сырья для изготовления определенных синтетических продуктов, добавок к некоторым бензинам, а также как топливо для автомобилей.

Таким образом, вакуумная перегонка нефти позволяет добыть такие дистилляты: бензин, керосин, соляр, лигроин и газойль. Средний выход бензиновых фракций зависит от характеристик добываемого вещества и варьируется от 15 до 20%. Доля остального топлива составляет до 30%. Лигроин обладает большей плотностью, нежели бензин, и применяется для создания высокооктановых бензинов, а также в качестве дизельного топлива для автомобилей. Газойль представляет собой промежуточный продукт между смазочными маслами и керосином. Его образовывает прямая перегонка нефти, после чего его применяют в качестве сырья для каталитического крекинга и топлива для дизелей.

Продукты, получаемые в результате прямой перегонки, отличаются высокой химической стабильностью благодаря отсутствию в своем составе непредельных углеводородов.

Крекинг

Увеличить выход бензиновых фракций можно благодаря применению крекинг-процессов для переработки нефти. Крекинг представляет собой процесс перегонки нефти и нефтепродуктов, который основан на расщеплении молекул сложных углеводородов в условиях высоких давлений и температур. В 1875 году крекинг был впервые предложен А.А. Летним, российским ученым, после чего он был разработан в 1891 году В.Г. Шуховым. Несмотря на это, первая промышленная установка, в которой предусматривалась прямая перегонка, была сооружена в США.

Крекинг делится на следующие виды: термический, каталитический, гидрокрекинг и каталитический риформинг. Термический крекинг применяется для образования бензина, керосина и дизельного топлива. К примеру, при температуре до 500°С и давлении 5 МПа имеющийся в составе дизельного топлива и керосина углеводород цетан разлагается на вещества, которые входят в состав бензина.

Термический крекинг

Бензин, создаваемый путем термического крекинга, обладает невысоким октановым числом и большим содержанием непредельных углеводородов. Из этого можно сделать вывод, что бензин имеет плохую химическую стабильность. Поэтому его будут применять только в качестве компонента для образования товарных бензинов.

На сегодняшний день установки для термического крекинга не сооружаются. Это объясняется тем, что с их помощью получают продукты перегонки нефти, которые в условиях хранения окисляются. В них образовываются смолы, поэтому в вещество вводят специальные присадки, предназначенные для снижения степени осмоления.

Каталитический крекинг

Каталитический крекинг представляет собой процесс перегонки нефти для получения бензина, который основан на расщеплении углеводородов и изменении их структуры, что происходит благодаря катализатору и высоким температурам. Впервые каталитический крекинг был осуществлен в 1919 году в России на заводской установке.

При каталитическом крекинге в качестве сырья применяют фракции соляра и газойля, которые образуются в случае прямой перегонки нефти. Их нагревают до температуры около 500°С при соблюдении давления 0,15 МПа с использованием алюмоселикатного катализатора. Он позволяет ускорить процедуру расщепления молекул сырья и превращает продукты распада в ароматические углеводороды. Прямая перегонка позволяет бензинам иметь большее октановое число, нежели при термическом крекинге. Продукты каталитического крекинга представляют собой обязательные составляющие топлива марки А-72 и А-76.

Гидрокрекинг

Гидрокрекинг представляет собой процедуру переработки, которая распространяется на нефть и нефтепродукты. Он состоит из крекирования и гидрирования сырья. Его выполняют в условиях температуры около 400°С и давления водорода до 20 МПа. При этом используются специальные молибденовые катализаторы. В таком случае октановое число бензиновых фракций будет еще больше. Данный процесс также способен повысить выход светлых нефтепродуктов, таких как реактивное и дизельное топливо, бензин.

Каталитический риформинг

Сырьем для каталитического риформинга служат бензиновые фракции, получаемые при температуре не более 180°С в процессе первичной перегонки нефти. Данную процедуру производят в условиях водосодержащего газа. При этом температура составляет около 500°С, а давление 4 МПа. Также применяется платиновый или молибденовый катализатор.

Гидроформингом называют риформинг с применением молибденового катализатора, а платформингом – процедуру с использованием платинового катализатора. Более простым и безопасным методом является платформинг, поэтому его применяют намного чаще. Для получения высокооктанового компонента автомобильных бензинов используют каталитический риформинг.

Получение смазочных масел

В 1876 году В.И. Рогозиным был сооружен первый в мире завод по изготовлению мазута и масел около Нижнего Новгорода. Рассматривая способ производства, масла можно разделить остаточные и дистиллятные масла. В первом случае мазут нагревают до температуры около 400°С в вакуумной колонне. Из мазута выходит только 50% дистиллятных масел, а остальная часть состоит из гудрона.

Остаточные масла представляют собой очищенные гудроны. Для их образования полугудрон или мазут дополняют сжиженным пропаном, в условиях невысокой температуры около 50°С. Прямая перегонка позволяет производить трансмиссионные и авиационные масла. В смазочных маслах, которые будут получены из мазута, содержатся углеводороды. Кроме них, имеются сернистые соединения, нафтеновые кислоты, а также смолисто-асфальтовые вещества, поэтому необходимо выполнять их очистку.

Нефтеперерабатывающая промышленность России

Нефтеперерабатывающая промышленность представляет собой отрасль нефтяной промышленности России. На данный момент в стране действует более тридцати крупных предприятий, специализирующихся на переработке нефти. Ими добываются большие объемы автомобильного бензина, дизельного топлива и мазута. Преимущественное количество предприятий начало свое существование в последние два десятилетия. При этом некоторые из них занимают лидирующие позиции на рынке.

В большинстве случаев ими применяется фракционная перегонка нефти, которая наиболее актуальна в современных условиях. Предприятиями изготавливаются высококачественные средства, которые пользуются большим спросом не только на отечественном, но и на мировом рынке.

Источник

разделение нефти на составные части (фракции) по их температурам кипения в целях получения товарных нефтепродуктов (См. Нефтепродукты) или их компонентов. П. н.— начальный процесс переработки нефти на нефтеперерабатывающих заводах, основанный на том, что при нагреве нефти образуется паровая фаза, отличающаяся по составу от жидкости (см. Дистилляция). Фракции, получаемые в результате П. н., обычно представляют собой смеси углеводородов. С помощью методов многократной перегонки нефтяных фракций удаётся выделить некоторые индивидуальные углеводороды. П. н. осуществляется методами однократного испарения (равновесная дистилляция) или постепенного испарения (простая перегонка, или фракционная дистилляция); с ректификацией (См. Ректификация) и без неё; в присутствии перегретого водяного пара —испаряющего агента; при атмосферном давлении и под вакуумом. При равновесной дистилляции разделение нефти на фракции происходит менее четко по сравнению с простой перегонкой. Однако в первом случае при одной и той же температуре нагрева в парообразное состояние переходит большая часть нефти. В лабораторной практике в основном применяется простая П. н. с ректификацией паровой фазы на установках периодического действия. В промышленности используется П. н. с однократным испарением в сочетании с ректификацией паровой и жидкой фаз. Такое сочетание позволяет проводить П. н. на установках непрерывного действия и добиваться высокой чёткости разделения нефти на фракции, экономного расходования топлива на её нагрев. Применение водяного пара приводит к снижению температурного режима, увеличению отбора нефтяных фракций и повышению концентрации высококипящих компонентов в остатке. На промышленных установках П. н.

вначале проводится при атмосферном давлении, а затем под вакуумом. При атмосферной перегонке нефть нагревается не выше 370 °С, так как при более высокой температуре начинается расщепление углеводородов — Крекинг, а это нежелательно из-за того, что образующиеся непредельные углеводороды резко снижают качество и выход целевых продуктов. В результате атмосферной П. н. отгоняются фракции, выкипающие примерно от 30 до 350—360 °С, и в остатке остаётся Мазут. Из нефтяных фракций, выкипающих до 360 °С, получаются различные виды топлив (бензины, топлива для реактивных и дизельных двигателей), сырьё для нефтехимического синтеза (См. Нефтехимический синтез) (бензол, этилбензол, ксилолы, этилен, пропилен, бутадиен), растворители и др. Дальнейшая перегонка мазута проводится под вакуумом (остаточное давление 5,3—8 кн/м2, или 40—60 мм рт. ст.), чтобы свести к минимуму крекинг углеводородов. В СССР на ряде нефтеперерабатывающих заводов производительность установок атмосферно-вакуумной П. н. доведена до 8 млн. т нефти в год. История, сведения о П. н. см. в ст. Нефть.

Лит.: Обрядчиков С. Н., Принципы перегонки нефти, М.— Л., 1940; Трегубов А. М., Теория перегонки и ректификации, 3 изд., Баку, 1946; Технология переработки нефти и газа, ч. 1, М., 1972.

А. Г. Сарданашвили.

Принципиальная технологическая схема установки для атмосферно-вакуумной перегонки нефти. Аппараты: 1, 3 — атмосферные ректификационные колонны; 2 — печи для нагрева нефти и мазута; 4 — вакуумная ректификационная колонна; 5 — конденсаторы-холодильники; 6 — теплообменники. Линии: I — нефть; II — лёгкий бензин; III — отбензиненная нефть; IV — тяжёлый бензин; V — керосин и газойль; VI — водяной пар; VII — мазут; VIII — газы разложения и водяной пар; IX — масляные фракции; Х — гудрон.

Источник

Перегонка (дистилляция) — это процесс физического разделения нефти и газов на фракции (компоненты), отличающиеся друг от друга и от исходной смеси по температурным пределам (или температуре) кипения. По способу проведения процесса различают простую и сложную перегонку.

Простая перегонка осуществляется постепенным, однократным или многократным испарением.

Перегонка с постепенным испарением состоит в постепенном нагревании нефти от начальной до конечной температуры с непрерывным отводом и конденсацией образующихся паров. Этот способ перегонки нефти и нефтепродуктов в основном применяют в лабораторной практике при определении их фракционного состава.

При однократной перегонке жидкость (нефть) нагревается до заданной температуры, образовавшиеся и достигшие равновесия пары однократно отделяются от жидкой фазы — остатка. Этот способ, по сравнению с перегонкой с постепенным испарением, обеспечивает при одинаковых температуре и давлении большую долю отгона. Это важное его достоинство используют в практике нефтеперегонки для достижения максимального отбора паров при ограниченной температуре нагрева во избежание крекинга нефти.

Перегонка с многократным испарением заключается в последовательном повторении процесса однократной перегонки при более высоких температурах или низких давлениях по отношению к остатку предыдущего процесса.

Из процессов сложной перегонки различают перегонку с дефлегмацией и перегонку с ректификацией.

При перегонке с дефлегмацией образующиеся пары конденсируют и часть конденсата в виде флегмы подают навстречу потоку пара. В результате однократного контактирования парового и жидкого потоков уходящие из системы пары дополнительно обогащаются низкокипящими компонентами, тем самым несколько повышается четкость разделения смесей.

Перегонка с ректификацией — наиболее распространенный в химической и нефтегазовой технологии массообменный процесс, осуществляемый в аппаратах — ректификационных колоннах — путем многократного противоточного контактирования паров и жидкости. Контактирование потоков пара и жидкости может производиться либо непрерывно (в насадочных колоннах), либо ступенчато (в тарельчатых ректификационных колоннах). При взаимодействии встречных потоков пара и жидкости на каждой ступени контактирования (тарелке или слое насадки) между ними происходит тепло- и массообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается низкокипящими, а жидкость — высококипящими компонентами. При достаточно длительном контакте и высокой эффективности контактного устройства пар и жидкость, уходящие из тарелки или слоя насадки, могут достичь состояния равновесия, то есть температуры потоков станут одинаковыми и при этом их составы будут связаны уравнениями равновесия. Такой контакт жидкости и пара, завершающийся достижением фазового равновесия, принято называть равновесной ступенью, или теоретической тарелкой. Подбирая число контактных ступеней и параметры процесса (температурный режим, давление, соотношение потоков, флегмовое число и др.), можно обеспечить любую требуемую четкость фракционирования нефтяных смесей.

Место ввода в ректификационную колонну нагретого перегоняемого сырья называют питательной секцией (зоной), где осуществляется однократное испарение. Часть колонны, расположенная выше питательной секции, служит для ректификации парового потока и называется концентрационной (укрепляющей), а другая — нижняя часть, в которой осуществляется ректификация жидкого потока, — отгонной, или исчерпывающей, секцией.

Различают простые и сложные колонны.

Простые колонны обеспечивают разделение исходной смеси (сырья) на два продукта: ректификат (дистиллят), выводимый с верха колонны в парообразном состоянии, и остаток — нижний жидкий продукт ректификации.

Сложные ректификационные колонны разделяют исходную смесь более чем на два продукта. Различают сложные колонны с отбором дополнительных фракций непосредственно из колонны в виде боковых погонов и колонны, у которых дополнительные продукты отбирают из специальных отпарных колонн, именуемых стриппингами. Последний тип колонн нашел широкое применение на установках первичной перегонки нефти.

Для разделения бинарных или многокомпонентных смесей на 2 компонента достаточно одной простой колонны (если не предъявляются сверхвысокие требования к чистоте продукта). Для разделения же многокомпонентных непрерывных или дискретных смесей на более чем 2 компонента (фракции) может применяться одна сложная колонна либо система простых или сложных колонн, соединенных между собой в определенной последовательности прямыми или обратными паровыми или (и) жидкими потоками. Выбор конкретной схемы и рабочих параметров процессов перегонки определяется технико-экономическими и технологическими расчетами с учетом заданных требований по ассортименту и четкости разделения, термостабильности сырья и продуктов, возможности использования доступных и дешевых хладоагентов, теплоносителей и т. п.

Четкость погоноразделения — основной показатель эффективности работы ректификационных колонн – характеризует их разделительную способность. Она может быть выражена в случае бинарных смесей концентрацией целевого компонента в продукте. Применительно к ректификации нефтяных смесей она обычно характеризуется групповой чистотой отбираемых фракций, то есть долей компонентов, выкипающих по кривой ИТК до заданной температурной границы деления смеси в отобранных фракциях (дистиллятах или остатке), а также отбором фракций от потенциала. Как косвенный показатель четкости (чистоты) разделения на практике часто используют такую характеристику, как налегание температур кипения соседних фракций в продукте. В промышленной практике обычно не предъявляют сверхвысоких требований по отношению к четкости погоноразделения, поскольку для получения сверхчистых компонентов или сверхузких фракций потребуются соответственно сверхбольшие капитальные и эксплуатационные затраты. В нефтепереработке, например, в качестве критерия достаточно высокой разделительной способности колонн перегонки нефти на топливные фракции считается налегание температур кипения соседних фракций в пределах 10…30 °С.

Установлено, что на разделительную способность ректификационных колонн значительное влияние оказывают число контактных ступеней и соотношение потоков жидкой и паровой фаз. Для получения продуктов, отвечающих заданным требованиям, необходимо, наряду с другими параметрами ректификационной колонны (давление, температура, место ввода сырья и т. д.), иметь достаточное число тарелок (или высоту насадки) и соответствующее флегмовое и паровое числа.

Флегмовое число (R) характеризует соотношение жидкого и парового потоков в концентрационной части колонны и рассчитывается как R = L/D, где L и D — количества соответственно флегмы и ректификата.

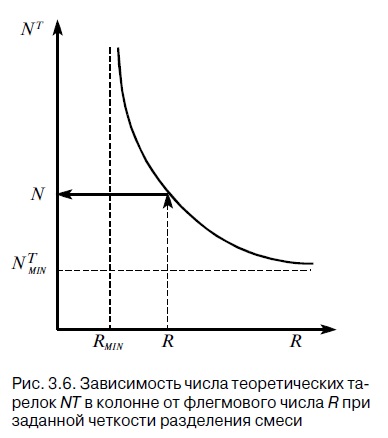

Паровое число (П) характеризует соотношение контактирующихся потоков пара и жидкости в отгонной секции колонны, рассчитываемое как П = G/W, где G и W — количества соответственно паров и кубового продукта. Число тарелок (N) колонны (или высота насадки) определяется числом теоретических тарелок (NТ), обеспечивающим заданную четкость разделения при принятом флегмовом (и паровом) числе, а также эффективностью контактных устройств (обычно КПД реальных тарелок или удельной высотой насадки, соответствующей 1 теоретической тарелке). Зависимость числа теоретических тарелок от флегмового числа колонны можно выразить в виде графика, как это представлено на рис. 3.6.

Анализ графика позволяет выявить следующую закономерность, обусловливающая граничные пределы нормального функционирования ректификационных колонн: заданная четкость разделения смесей может быть обеспечена (достигнута) лишь при одновременном выполнении ограничений по флегмовому числу и числу теоретических тарелок:

где – Rмин и N Тмин — минимальные значения соответственно флегмового числа и числа теоретических тарелок.

Любая точка на кривой (рис. 3.6) может быть выбрана в качестве рабочей. Это означает, что заданная четкость разделения смеси может быть достигнута бесконечным множеством пар чисел NТ и R. Как следует из рисунка, флегмовое число, следовательно, и количество орошения в колонне изменяется от минимального значения до бесконечно большой величины; при этом необходимое для обеспечения заданной четкости разделения число тарелок будет изменяться соответственно от бесконечно большой величины до некоторой минимальной. Очевидно, при увеличении количества орошения будут расти эксплуатационные затраты (связанные с расходом энергии на перекачку, тепла в кипятильнике и холода в конденсаторах), а капитальные затраты вначале будут существенно уменьшаться в результате снижения высоты, а затем расти из-за увеличения диаметра колонны. Из опыта эксплуатации колонн установлено, что оптимальное значение флегмового числа, соответствующее минимуму общих затрат на ректификацию (рис. 3.7), не намного превышает минимально необходимое Rмин:

где β — коэффициент избытка флегмы (в пределах 1,0…1,3).

Фактическое число тарелок Nф определяется либо аналитическим расчетом (на ЭВМ с использованием уравнений равновесия фаз, материального и теплового балансов потоков), либо исходя из опытных данных с учетом эффективного КПД тарелки ηТ :

В зависимости от конструкции и места расположения в колонне ηТ изменяется в пределах 0,3…0,9. На технико-экономические показатели и четкость погоноразделения ректификационной колонны, кроме ее разделительной способности, в значительной степени влияют физические свойства (молекулярная масса, плотность, температура кипения, летучесть и др.), компонентный состав, число (би- или многокомпонентный) и характер распределения (непрерывный, дискретный) компонентов перегоняемого сырья. В наиболее обобщенной форме разделительные свойства перегоняемого сырья принято выражать коэффициентом относительной летучести (аналогом коэффициенту разделения (селективности) в процессах экстракции).

Коэффициент относительной летучести — отношение летучестей компонентов (фракций) перегоняемого сырья при одинаковых температуре и давлении:

где К1 и К2 — константы фазового равновесия соответственно низко- и высококипящего компонентов (фракций). Поскольку К1 > К2, то α > 1.

Коэффициент α косвенно характеризует движущую силу процесса перегонки применительно к разделяемому сырью. Сырье, у которого α >> 1, значительно легче разделить на компоненты, чем при его значении, близком к единице.

Относительная летучесть зависит от давления и температуры, при которых находятся компоненты. С увеличением давления и температуры величина α снижается. Вблизи критической области значение коэффициента α приближается к единице.

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОЦЕССОВ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА, С. А. Ахметов, Т. П. Сериков, И. Р. Кузеев, М. И. Баязитов, 2006

Читайте также:

Источник